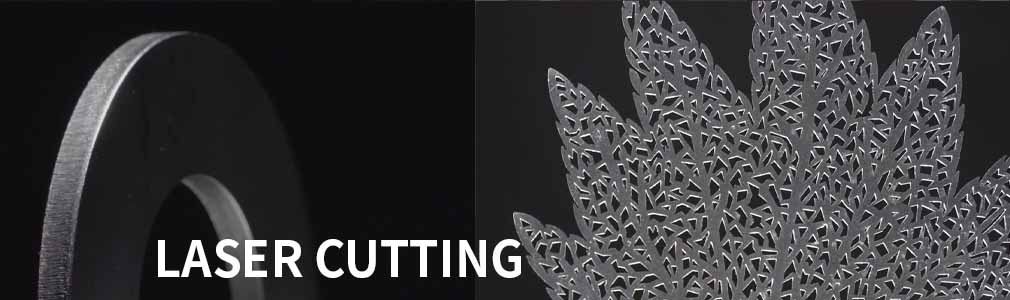

Laserleikkauson mullistanut tavan leikata ja muotoilla erilaisia materiaaleja.Tämä on erittäin tarkka ja tehokas prosessi, jossa käytetään suuritehoisia lasereita erilaisten materiaalien leikkaamiseen erittäin tarkasti.Tästä huipputeknologiasta on tullut teollisuudessa, autoteollisuudessa, ilmailuteollisuudessa ja muilla aloilla.Tässä artikkelissa tutkimme laserleikkausprosessia, käytettyjä työkaluja ja koneita sekä sen etuja perinteisiin leikkausmenetelmiin verrattuna.

Thelaserleikkausprosessissa käytetään kohdistettua lasersädettä eri materiaalien leikkaamiseen.Lasersäde lähtee laserleikkauskoneesta ja sitä ohjataan yleensä tietokoneella.Lasersäde suunnataan leikattavaan materiaaliin ja laserin tuottama voimakas lämpö höyrystää, sulattaa tai polttaa materiaalin ennalta määrättyä reittiä pitkin.Tämä johtaa puhtaisiin, tarkkoihin leikkauksiin ja minimoi lämmön aiheuttamat vyöhykkeet ja materiaalihukan.

On olemassa monia erilaisia laserleikkureita, joista jokaisella on omat käyttötarkoituksensa ja etunsa.Yleisimpiä tyyppejä ovat CO2-laserit, kuitulaserit ja neodyymilaserit (Nd).CO2-lasereita käytetään laajalti ei-metallisten materiaalien, kuten puun, muovin ja akryylin, leikkaamiseen, kun taas kuituoptiset ja Nd-laserit sopivat paremmin metallien ja metalliseosten leikkaamiseen.

Thelaserleikkausprosessialkaa leikattavan osan tai komponentin suunnittelusta.Suunnittelu viedään sitten tietokoneavusteiseen suunnitteluohjelmaan (CAD), joka luo digitaalisen tiedoston, joka sisältää laserleikkausten polut.Tämä digitaalinen tiedosto siirretään sitten laserleikkuriin, joka käyttää tiedostoa lasersäteen ohjaamiseen ennalta määrättyä polkua pitkin materiaalin leikkaamiseksi.

Yksi laserleikkauksen tärkeimmistä eduista on kyky tehdä erittäin tarkkoja ja monimutkaisia leikkauksia minimaalisella materiaalihukkaa.Tätä tarkkuutta on vaikea saavuttaa perinteisillä leikkausmenetelmillä, kuten sahoilla tai leikkurilla, mikä voi aiheuttaa karkeita ja epätarkkoja reunoja.Lisäksi laserleikkauksella voidaan leikata erilaisia materiaaleja, mukaan lukien metallit, muovit, keramiikka ja komposiitit, mikä tekee siitä monipuolisen ja kustannustehokkaan ratkaisun monille teollisuudenaloille.

Laserleikkausprosessi tarjoaa myös useita muita etuja perinteisiin leikkausmenetelmiin verrattuna.Esimerkiksi laserleikkaus on kosketukseton prosessi, mikä tarkoittaa, että leikattavaan materiaaliin ei kohdistu mekaanista voimaa tai painetta, mikä vähentää vääristymiä ja muodonmuutoksia.Lisäksi laserleikkauksen synnyttämä lämpövaikutusalue on hyvin pieni, mikä tarkoittaa, että ympäröivät materiaalit eivät altistu liialliselle kuumuudelle, mikä minimoi vääntymisen tai muiden lämpövaikutusten riskin.

Lisäksi,laserleikkauson tehokas prosessi, joka vaatii mahdollisimman vähän asennusta ja läpimenoaikaa.Toisin kuin perinteiset leikkausmenetelmät, jotka saattavat vaatia useiden työkalujen ja asetusten käyttöä, laserleikkaus voidaan ohjelmoida nopeasti ja helposti leikkaamaan erilaisia osia ja komponentteja.Tämä tekee siitä ihanteellisen ratkaisun yrityksille, jotka haluavat virtaviivaistaa tuotantoprosesseja ja alentaa valmistuskustannuksia.

Yhteenvetona voidaan todeta, että laserleikkausprosessi on erittäin tarkka ja tehokas menetelmä, jota voidaan käyttää erilaisten materiaalien leikkaamiseen.Se tarjoaa monia etuja perinteisiin leikkausmenetelmiin verrattuna, mukaan lukien ylivoimainen tarkkuus, minimaalinen materiaalihukkaa ja pienemmät lämpövaikutusalueet.Laserleikkaustekniikan kehittyessä se on todennäköisesti keskeinen prosessi monilla toimialoilla tulevina vuosina.Olitpa valmistaja, suunnittelija tai insinööri, laserleikkaus voi muuttaa tapaasi työskennellä.

Postitusaika: 23.1.2024