レーザー洗浄技術は、狭いパルス幅、高出力密度のレーザーを洗浄対象の表面に利用します。急速な振動、気化、分解、プラズマ剥離の複合効果により、表面の汚れや錆汚れ、塗装などを瞬時に蒸発・剥離し、表面の清浄化を実現します。

レーザー洗浄には、非接触、環境に優しく、精度が高く、基板に損傷を与えないなどの利点があり、さまざまなシナリオに適用できます。

レーザークリーニング

グリーンで効率的

レーザー洗浄は、タイヤ業界、新エネルギー業界、建設機械業界などで広く採用されています。「デュアルカーボン」目標の時代において、レーザー洗浄は、その高効率、正確な制御性、環境に優しい特性により、従来の洗浄市場における新しいソリューションとして浮上しています。

レーザークリーニングの概念:

レーザー洗浄では、レーザー光線を材料表面に集中させて表面の汚染物質を急速に蒸発または剥離し、材料表面の洗浄を実現します。従来のさまざまな物理的または化学的洗浄方法と比較して、レーザー洗浄は非接触、消耗品なし、汚染なし、高精度、損傷が最小限またはまったくないという特徴があり、新世代の工業用洗浄技術にとって理想的な選択肢となっています。

レーザークリーニングの原理:

レーザークリーニングの原理は複雑で、物理的プロセスと化学的プロセスの両方が関与する場合があります。多くの場合、物理的プロセスが優先され、部分的な化学反応が伴います。主なプロセスは、蒸発プロセス、衝撃プロセス、振動プロセスの 3 種類に分類できます。

ガス化プロセス:

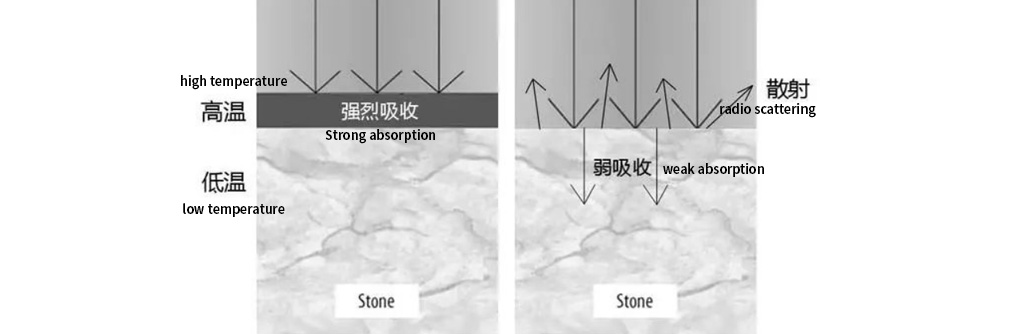

高エネルギーのレーザーを物質の表面に照射すると、表面がレーザーのエネルギーを吸収して内部エネルギーに変換し、表面温度が急激に上昇します。この温度上昇は材料の蒸発温度に達するかそれを超え、汚染物質が蒸気の形で材料表面から剥離します。選択的蒸発は、レーザーに対する汚染物質の吸収速度が基板の吸収速度よりも大幅に高い場合によく発生します。代表的な使用例は、石材表面の汚れの洗浄です。下図に示すように、石の表面の汚染物質はレーザーを強く吸収し、すぐに蒸発します。汚染物質が完全に除去され、レーザーが石の表面に照射されると、吸収は弱まり、より多くのレーザーエネルギーが石の表面によって散乱されます。その結果、石の表面の温度変化が最小限に抑えられ、損傷から保護されます。

主に化学作用を伴う典型的なプロセスは、紫外線波長レーザーで有機汚染物質を洗浄するときに発生します。これはレーザーアブレーションとして知られるプロセスです。紫外線レーザーは波長が短く、光子エネルギーが高くなります。たとえば、波長 248 nm の KrF エキシマ レーザーの光子エネルギーは 5 eV で、これは CO2 レーザー光子 (0.12 eV) の 40 倍です。このような高い光子エネルギーは、有機材料の分子結合を破壊するのに十分であり、レーザーの光子エネルギーを吸収すると、有機汚染物質の CC、CH、CO などの結合が破壊され、熱分解ガス化して表面から除去されます。表面。

レーザー洗浄における衝撃プロセス:

レーザー洗浄における衝撃プロセスには、レーザーと材料の間の相互作用中に発生する一連の反応が含まれ、その結果、材料の表面に衝撃波が影響します。これらの衝撃波の影響で、表面の汚染物質は粉砕されて粉塵や破片となり、表面から剥がれ落ちます。これらの衝撃波を引き起こすメカニズムは、プラズマ、蒸気、急速な熱膨張および収縮現象など、さまざまです。

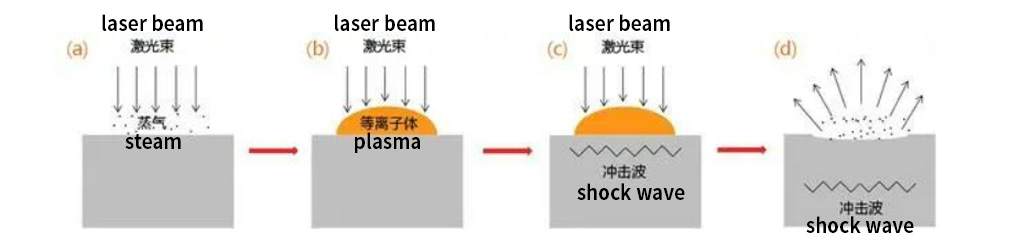

プラズマ衝撃波を例にとると、レーザー洗浄における衝撃プロセスがどのように表面の汚染物質を除去するかを簡単に理解できます。超短パルス幅 (ns) および超高ピーク出力 (107 ~ 1010 W/cm2) のレーザーを適用すると、レーザーの表面吸収が弱い場合でも、表面温度が蒸発温度まで急激に上昇することがあります。この急速な温度上昇により、図 (a) に示すように、材料の表面上に蒸気が形成されます。蒸気の温度は 104 ~ 105 K に達することがあり、これは蒸気自体または周囲の空気をイオン化し、プラズマを形成するのに十分です。プラズマはレーザーが材料表面に到達するのを妨げ、表面の蒸発を停止させる可能性があります。しかし、プラズマはレーザー エネルギーを吸収し続け、温度がさらに上昇し、局所的に非常に高温高圧の状態が生じます。これにより、図 (b) および (c) に示すように、材料表面に 1 ~ 100 kbar の瞬間的な衝撃が発生し、徐々に内部に伝わります。衝撃波の衝撃により、表面の汚染物質は小さな粉塵、粒子、または破片に砕けます。図(d)に示すように、レーザーが照射位置から離れるとプラズマは速やかに消滅し、局所的に負圧が発生し、表面から汚染物質の粒子や破片が除去されます。

レーザー洗浄における発振プロセス:

レーザー洗浄の振動プロセスでは、短パルスレーザーの影響で材料の加熱と冷却の両方が非常に急速に発生します。さまざまな材料の熱膨張係数が異なるため、表面の汚染物質と基板は、短パルスレーザー照射にさらされると、さまざまな程度の高周波熱膨張と収縮を受けます。これにより、材料表面から汚染物質が剥がれる振動効果が生じます。

この剥離プロセスでは、材料の蒸発が起こらない可能性もあり、必ずしもプラズマが形成されるわけでもありません。代わりに、このプロセスは、振動作用により汚染物質と基板の間の界面で生成され、それらの間の結合を破壊するせん断力に依存します。研究により、レーザーの入射角をわずかに増加させると、レーザー、粒子状汚染物質、および基板の界面の間の接触が強化されることが示されています。このアプローチにより、レーザー洗浄のしきい値が低下し、振動効果がより顕著になり、洗浄効率が向上します。ただし、入射角が大きすぎると材料表面に作用するエネルギー密度が低下し、レーザーの洗浄能力が弱まる可能性があるため、入射角は大きすぎてはなりません。

レーザークリーニングの産業用途:

1: 金型産業

レーザー洗浄により金型を非接触で洗浄できるため、金型表面の安全性が確保されます。精度を保証し、従来の洗浄方法では除去が困難なサブミクロンレベルの汚れ粒子を洗浄できます。これにより、真の無公害かつ効率的かつ高品質な洗浄が実現します。

2: 精密機器産業

精密機械産業では、潤滑と耐食性のために使用されるエステルや鉱物油をコンポーネントから除去する必要があることがよくあります。洗浄には化学的方法が一般的に使用されますが、残留物が残ることがよくあります。レーザー洗浄では、コンポーネントの表面に損傷を与えることなく、エステルや鉱物油を完全に除去できます。レーザーによるコンポーネント表面の酸化物層の爆発により衝撃波が発生し、機械的相互作用なしで汚染物質が除去されます。

3: 鉄道産業

現在、溶接前のレール洗浄では主に砥石研磨とサンディングが使用されており、基板の重大な損傷や残留応力が発生します。さらに、大量の研磨消耗品を消費するため、コストが高くなり、深刻な粉塵汚染が発生します。レーザー洗浄は、中国の高速鉄道線路の製造に高品質で効率的で環境に優しい洗浄技術を提供します。継ぎ目のないレールの穴、グレースポット、溶接欠陥などの問題に対処し、高速鉄道運行の安定性と安全性を高めます。

4: 航空産業

航空機の表面は一定期間が経過すると再塗装する必要がありますが、塗装する前に古い塗装を完全に除去する必要があります。化学薬品の浸漬/拭き取りは、航空分野における主要な塗装剥離方法であり、大量の化学廃棄物が発生し、メンテナンスのために局所的な塗装除去が不可能になります。レーザー洗浄は、航空機の外板表面から塗料を高品質に除去することができ、自動生産に容易に適応できます。現在、海外の一部の高級航空機の整備にこの技術が適用され始めています。

5: 海事産業

海事産業における生産前の洗浄では、一般にサンドブラスト法が使用され、周囲の環境に深刻な粉塵汚染を引き起こします。サンドブラストは徐々に禁止されており、造船会社の生産量が減少したり、操業停止になったりすることもあります。レーザー洗浄技術は、船舶表面の防食コーティングに環境に優しく無公害の洗浄ソリューションを提供します。

由用户整理投稿发布,不代表本站观点及立场,仅供交流学习之用,如涉及版权等问题,请随时联系我们(yangmei@bjjcz.com),我们将在第一时间给予处理。

投稿日時: 2024 年 1 月 16 日