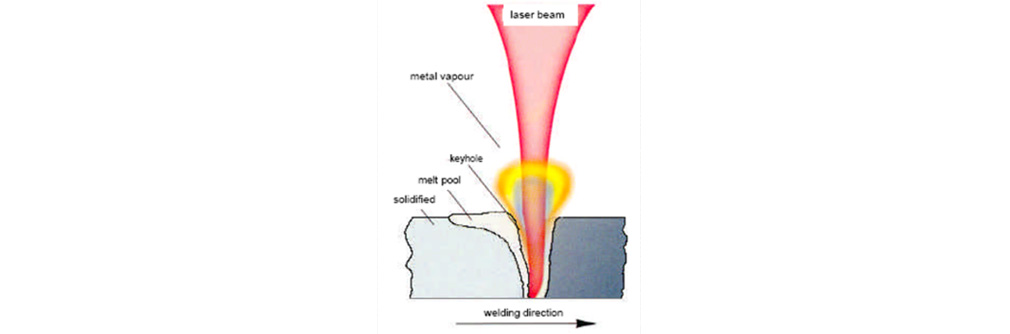

レーザー溶接の原理

レーザー溶接レーザービームの優れた指向性と高出力密度特性を利用して作業を行います。光学システムを通じてレーザービームが非常に小さな領域に集束され、非常に短時間で高濃度の熱源が生成されます。このプロセスでは、溶接点で材料が溶け、固化した溶接点と継ぎ目が形成されます。

·レーザー溶接は一般的に伝導溶接と深溶け込み溶接に分けられます。

·レーザー出力密度 105~106w/cm2レーザー伝導溶接が行われます。

·レーザー出力密度 105~106w/cm2レーザー深溶け込み溶接が可能になります。

レーザー溶接の特徴

他の溶接方法と比較して、レーザー溶接には次のような特徴があります。

·エネルギーの集中、高い溶接効率、高い加工精度、溶接シームの深さと幅の比率が大きい。

·低入熱、小さな熱影響部、最小限の残留応力、ワークピースの変形が少ない。

·非接触溶接、光ファイバー伝送、良好なアクセス性、および高度な自動化。

·柔軟なジョイント設計により、原材料を節約します。

·溶接エネルギーを精密に制御できるため、安定した溶接結果と良好な溶接外観が得られます。

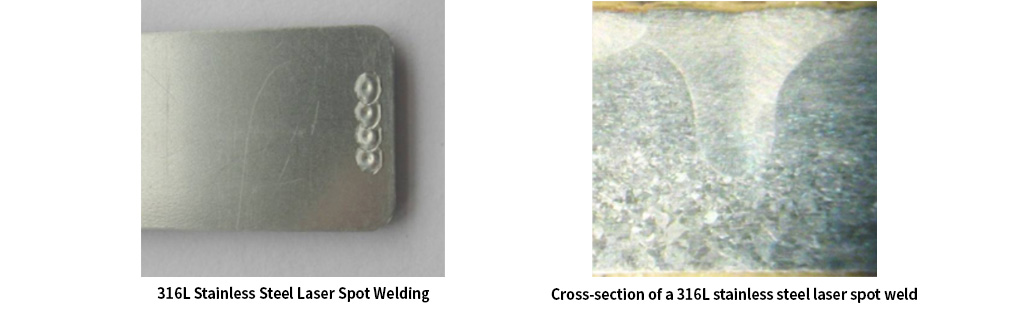

鋼およびその合金の溶接

·ステンレス鋼は、標準的な方形波を使用して良好な溶接結果を得ることができます。

·溶接構造を設計する場合は、溶接点を非金属物質からできるだけ遠ざけるようにしてください。

·強度と外観の要件を満たすために、十分な溶接面積とワークピースの厚さを確保することをお勧めします。

·溶接中は、ワークピースの清浄度と環境の乾燥を確保することが不可欠です。

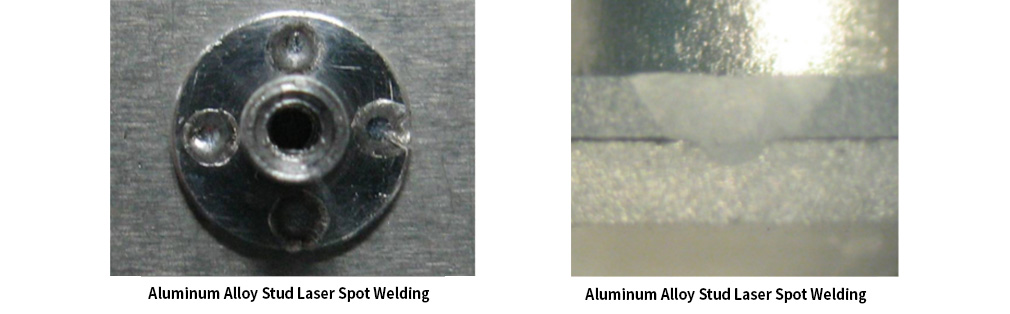

アルミニウムおよびその合金の溶接

·アルミニウム合金材料は高い反射率を持っています。したがって、溶接中には高いレーザーピークパワーが必要になります。

·パルススポット溶接ではクラックが発生しやすく、溶接強度に影響を与えます。

·材料組成は偏析しやすく、飛散の原因となります。高品質の原材料を選択することをお勧めします。

·一般に、大きなスポット サイズと長いパルス幅を使用すると、より良い溶接結果が得られます。

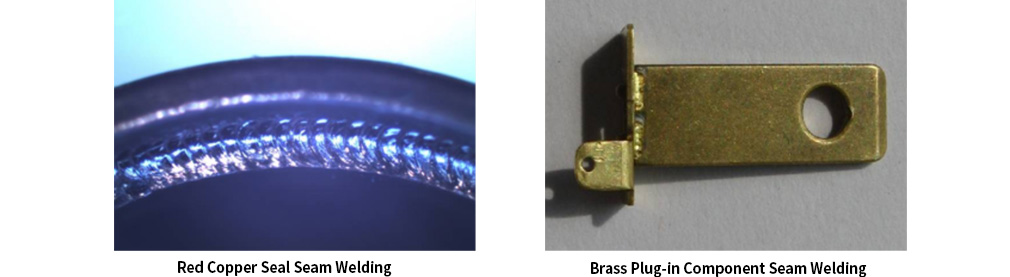

銅およびその合金の溶接

·銅材料はアルミニウム合金に比べて反射率が高いため、溶接にはより高いピークレーザー出力が必要です。レーザーヘッドを一定の角度で傾ける必要があります。

·真鍮や青銅などの特定の銅合金では、合金元素の影響により溶接の難易度が高くなります。溶接プロセスパラメータの選択には注意を払う必要があります。

異種金属溶接

·固溶体は形成できるのか?

·異種金属間に電気陰性度に大きな違いはありますか?

·その他の影響要因。

異種金属が高品質の溶接接合部を形成できるかどうかは、主に、溶接される金属の物理的特性、化学的特性、化学組成、およびプロセス対策に依存します。これは通常、次の側面から考慮されます。

·固溶体が形成できるかどうかは、異種金属が液体状態と固体状態で相互に溶解できるかどうかによって決まります。それらが無限に相互に溶解できる場合にのみ、強力で強固な溶接接合部を形成できます。一般に、2 つの金属間の原子半径の差が約 14% ~ 15% 未満である場合にのみ、顕著な溶解度、さらには無制限の溶解度が達成可能です。

·異種金属間に電気陰性度に大きな差があるかどうかも重要です。差が大きいほど化学的親和性が強くなり、固溶体ではなく化合物が形成される傾向があります。その結果、形成される固溶体の溶解度が低下し、溶接継手の強度も低下します。

·さらに、異種金属の溶接は、関連する材料の融点、熱膨張係数、熱伝導率、比熱、酸化性、反射率などの特性に大きく影響されます。これらの物理的特性の差が大きければ大きいほど、溶接はより難しくなり、得られる溶接継手の強度は弱くなる傾向があります。

·通常、鋼と銅、アルミニウム、ニッケル、銅とニッケルなどの異種金属材料のレーザー溶接は溶接性が良く、良好な溶接品質が得られます。

レーザー溶接は、次の分野を含むがこれらに限定されない、さまざまな分野にわたって広範囲に応用されています。

1:異種金属溶接

レーザー溶接は、自動車、航空宇宙、エレクトロニクス、機械工学などの製造業界で広く採用されています。部品の溶接や構造物の組み立てに使用され、生産効率と製品の品質が向上します。

2: 医療機器

医療機器の製造では、レーザー溶接は小型の精密部品の接続や組み立てに利用され、材料への過度の熱影響を回避しながら高品質の製品を保証します。

3: エレクトロニクス

レーザー溶接は、その高精度と低入熱により、回路基板溶接やマイクロ電子部品などの電子デバイスの製造に広く応用されています。

4: 航空宇宙

レーザー溶接は航空宇宙分野で航空機や航空宇宙部品の製造に使用されており、軽量設計と高強度の接続が可能になります。

5: エネルギー部門

エネルギー産業では、レーザー溶接は、ソーラーパネル、原子力発電機器、その他のエネルギー生産に関連するコンポーネントの製造に使用されます。

6: ジュエリーと時計製造

レーザー溶接は、微細で複雑な構造に適応できるため、宝飾品や時計の製造において、繊細な部品の接続や修理によく使用されます。

7: 自動車産業

自動車製造では、自動車部品の接続、溶接効率の向上、製品品質の向上にレーザー溶接が採用されています。

全体として、レーザー溶接は高精度、高速、多用途性を備えているため、製造および生産分野で広く応用できます。

由用户整理投稿发布,不代表本站观点及立场,仅供交流学习之用,如涉及版权等问题,请随时联系我们(yangmei@bjjcz.com),我们将在第一时间给予处理。

投稿日時: 2024 年 1 月 17 日