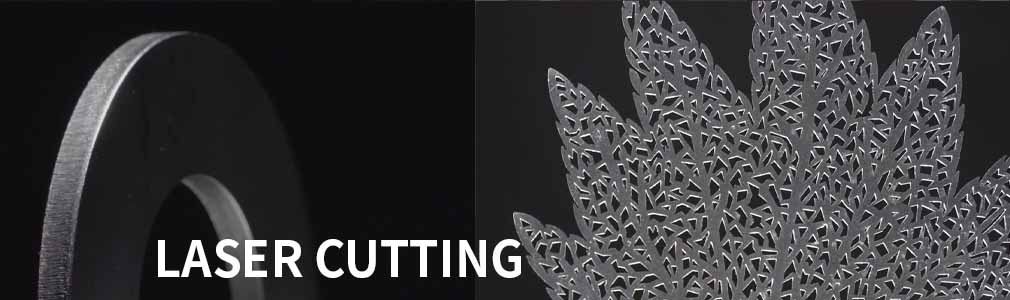

レーザー切断は、業界におけるさまざまな材料の切断および成形方法に革命をもたらしました。これは、高出力レーザーを利用してさまざまな材料を極めて高い精度で切断する、高精度かつ効率的なプロセスです。この最先端のテクノロジーは、製造、自動車、航空宇宙、その他の業界の定番となっています。この記事では、レーザー切断プロセス、使用されるツールと機械、および従来の切断方法と比較したその利点について説明します。

のレーザー切断このプロセスでは、集束レーザー ビームを使用してさまざまな材料を切断します。レーザー ビームはレーザー切断機から放射され、通常はコンピューターによって制御されます。レーザービームは切断される材料に照射され、レーザーによって発生する強烈な熱により、所定の経路に沿って材料が蒸発、溶解、または燃焼します。これにより、きれいで正確な切断が行われ、熱の影響を受ける部分と材料の無駄が最小限に抑えられます。

レーザー カッターにはさまざまな種類があり、それぞれに独自の用途と利点があります。最も一般的なタイプには、CO2 レーザー、ファイバー レーザー、ネオジム (Nd) レーザーなどがあります。CO2 レーザーは木材、プラスチック、アクリルなどの非金属材料の切断に広く使用されていますが、光ファイバーや Nd レーザーは金属や合金の切断に適しています。

のレーザー切断加工切断する部品またはコンポーネントの設計から始まります。次に、設計はコンピュータ支援設計 (CAD) プログラムに入力され、レーザー カットのパスを含むデジタル ファイルが作成されます。このデジタル ファイルはレーザー カッターに転送され、レーザー カッターはそのファイルを使用してレーザー ビームを所定の経路に沿って誘導し、材料を切断します。

レーザー切断の主な利点の 1 つは、材料の無駄を最小限に抑えながら、高精度で複雑な切断を行えることです。鋸やハサミなどの従来の切断方法を使用してこのレベルの精度を達成することは困難であり、その結果、エッジが粗くて不正確になる可能性があります。さらに、レーザー切断は、金属、プラスチック、セラミック、複合材料などのさまざまな材料の切断に使用できるため、多くの業界にとって多用途でコスト効率の高いソリューションとなります。

レーザー切断プロセスには、従来の切断方法に比べて他にもいくつかの利点があります。たとえば、レーザー切断は非接触プロセスであり、切断される材料に機械的な力や圧力がかからないため、歪みや変形が少なくなります。さらに、レーザー切断によって作成される熱影響ゾーンは非常に小さいため、周囲の材料が過剰な熱にさらされることがなく、反りやその他の熱影響のリスクが最小限に抑えられます。

さらに、レーザー切断セットアップとリードタイムが最小限で済む効率的なプロセスです。複数のツールやセットアップの使用を必要とする従来の切断方法とは異なり、レーザー切断は、さまざまな部品やコンポーネントを切断するように迅速かつ簡単にプログラムできます。そのため、生産プロセスを合理化し、製造コストを削減したいと考えている企業にとって理想的なソリューションとなります。

要約すると、レーザー切断プロセスは、さまざまな材料の切断に使用できる高精度かつ効率的な方法です。従来の切断方法に比べて、優れた精度、最小限の材料無駄、熱影響部の減少など、多くの利点があります。レーザー切断技術は進歩し続けるため、今後数年間も多くの業界にとって重要なプロセスであり続ける可能性があります。あなたが製造業者、デザイナー、エンジニアであっても、レーザー切断は仕事のやり方を変える可能性を秘めています。

投稿時刻: 2024 年 1 月 23 日