ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನ ತತ್ವಗಳು

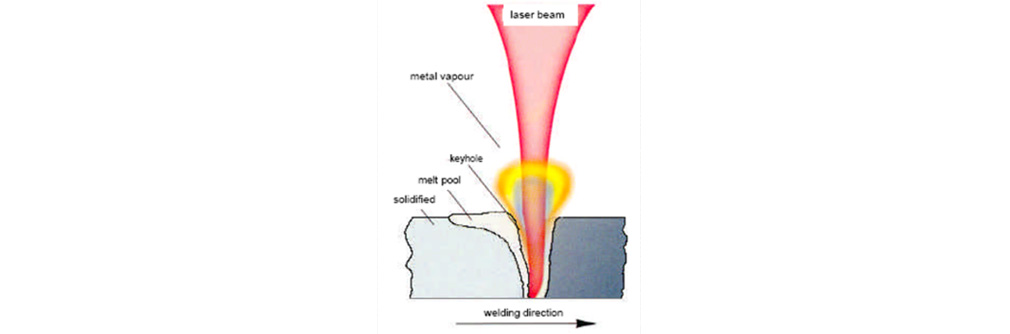

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ಕೆಲಸ ಮಾಡಲು ಲೇಸರ್ ಕಿರಣದ ಅತ್ಯುತ್ತಮ ನಿರ್ದೇಶನ ಮತ್ತು ಹೆಚ್ಚಿನ ಶಕ್ತಿ ಸಾಂದ್ರತೆಯ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಬಳಸಿಕೊಳ್ಳುತ್ತದೆ.ಆಪ್ಟಿಕಲ್ ಸಿಸ್ಟಮ್ ಮೂಲಕ, ಲೇಸರ್ ಕಿರಣವು ಅತ್ಯಂತ ಸಣ್ಣ ಪ್ರದೇಶದ ಮೇಲೆ ಕೇಂದ್ರೀಕೃತವಾಗಿರುತ್ತದೆ, ಇದು ಅತ್ಯಂತ ಕಡಿಮೆ ಅವಧಿಯಲ್ಲಿ ಹೆಚ್ಚು ಕೇಂದ್ರೀಕೃತ ಶಾಖದ ಮೂಲವನ್ನು ಸೃಷ್ಟಿಸುತ್ತದೆ.ಈ ಪ್ರಕ್ರಿಯೆಯು ವೆಲ್ಡಿಂಗ್ ಪಾಯಿಂಟ್ನಲ್ಲಿ ವಸ್ತುಗಳನ್ನು ಕರಗಿಸುತ್ತದೆ, ಘನೀಕೃತ ವೆಲ್ಡ್ ಸ್ಪಾಟ್ ಮತ್ತು ಸೀಮ್ ಅನ್ನು ರೂಪಿಸುತ್ತದೆ.

·ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ವಹನ ಬೆಸುಗೆ ಮತ್ತು ಆಳವಾದ ನುಗ್ಗುವ ಬೆಸುಗೆ ಎಂದು ವಿಂಗಡಿಸಲಾಗಿದೆ.

·ಲೇಸರ್ ಶಕ್ತಿಯ ಸಾಂದ್ರತೆ 105~106w/cm2ಲೇಸರ್ ವಹನ ಬೆಸುಗೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

·ಲೇಸರ್ ಶಕ್ತಿಯ ಸಾಂದ್ರತೆ 105~106w/cm2ಲೇಸರ್ ಆಳವಾದ ನುಗ್ಗುವ ಬೆಸುಗೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನ ಗುಣಲಕ್ಷಣಗಳು

ಇತರ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳಿಗೆ ಹೋಲಿಸಿದರೆ, ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಈ ಕೆಳಗಿನ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿದೆ:

·ಕೇಂದ್ರೀಕೃತ ಶಕ್ತಿ, ಹೆಚ್ಚಿನ ವೆಲ್ಡಿಂಗ್ ದಕ್ಷತೆ, ಹೆಚ್ಚಿನ ಸಂಸ್ಕರಣೆಯ ನಿಖರತೆ ಮತ್ತು ವೆಲ್ಡ್ ಸೀಮ್ನ ದೊಡ್ಡ ಆಳ-ಅಗಲ ಅನುಪಾತ.

·ಕಡಿಮೆ ಶಾಖದ ಒಳಹರಿವು, ಸಣ್ಣ ಶಾಖ-ಬಾಧಿತ ವಲಯ, ಕನಿಷ್ಠ ಉಳಿದಿರುವ ಒತ್ತಡ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ನ ಕಡಿಮೆ ವಿರೂಪತೆ.

·ನಾನ್-ಕಾಂಟ್ಯಾಕ್ಟ್ ವೆಲ್ಡಿಂಗ್, ಫೈಬರ್ ಆಪ್ಟಿಕ್ ಟ್ರಾನ್ಸ್ಮಿಷನ್, ಉತ್ತಮ ಪ್ರವೇಶ, ಮತ್ತು ಉನ್ನತ ಮಟ್ಟದ ಯಾಂತ್ರೀಕೃತಗೊಂಡ.

·ಹೊಂದಿಕೊಳ್ಳುವ ಜಂಟಿ ವಿನ್ಯಾಸ, ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಉಳಿಸುವುದು.

·ವೆಲ್ಡಿಂಗ್ ಶಕ್ತಿಯನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸಬಹುದು, ಸ್ಥಿರವಾದ ವೆಲ್ಡಿಂಗ್ ಫಲಿತಾಂಶಗಳನ್ನು ಮತ್ತು ಉತ್ತಮ ವೆಲ್ಡಿಂಗ್ ನೋಟವನ್ನು ಖಾತ್ರಿಪಡಿಸಿಕೊಳ್ಳಬಹುದು.

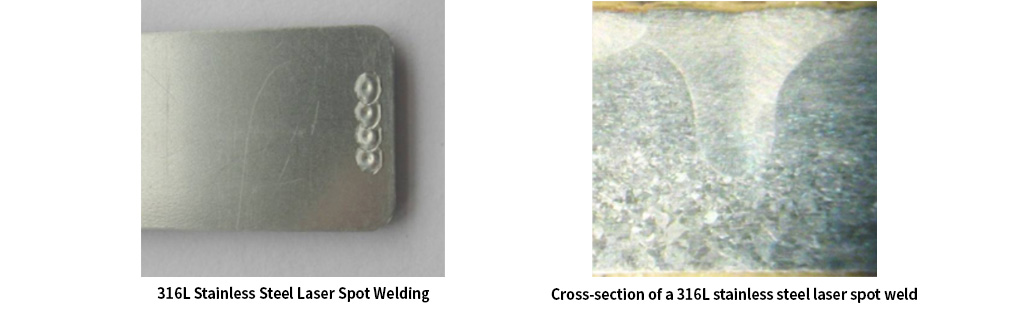

ಸ್ಟೀಲ್ ಮತ್ತು ಅದರ ಮಿಶ್ರಲೋಹಗಳ ವೆಲ್ಡಿಂಗ್

·ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಪ್ರಮಾಣಿತ ಚದರ ತರಂಗವನ್ನು ಬಳಸಿಕೊಂಡು ಉತ್ತಮ ಬೆಸುಗೆ ಫಲಿತಾಂಶಗಳನ್ನು ಸಾಧಿಸಬಹುದು.

·ಬೆಸುಗೆ ಹಾಕಿದ ರಚನೆಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುವಾಗ, ವೆಲ್ಡ್ ಪಾಯಿಂಟ್ಗಳನ್ನು ಲೋಹವಲ್ಲದ ವಸ್ತುಗಳಿಂದ ಸಾಧ್ಯವಾದಷ್ಟು ದೂರವಿರಿಸಲು ಪ್ರಯತ್ನಿಸಿ.

·ಶಕ್ತಿ ಮತ್ತು ನೋಟದ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು, ಸಾಕಷ್ಟು ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ ದಪ್ಪವನ್ನು ಕಾಯ್ದಿರಿಸಲು ಸಲಹೆ ನೀಡಲಾಗುತ್ತದೆ.

·ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ, ವರ್ಕ್ಪೀಸ್ನ ಶುಚಿತ್ವ ಮತ್ತು ಪರಿಸರದ ಶುಷ್ಕತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವುದು ಅತ್ಯಗತ್ಯ.

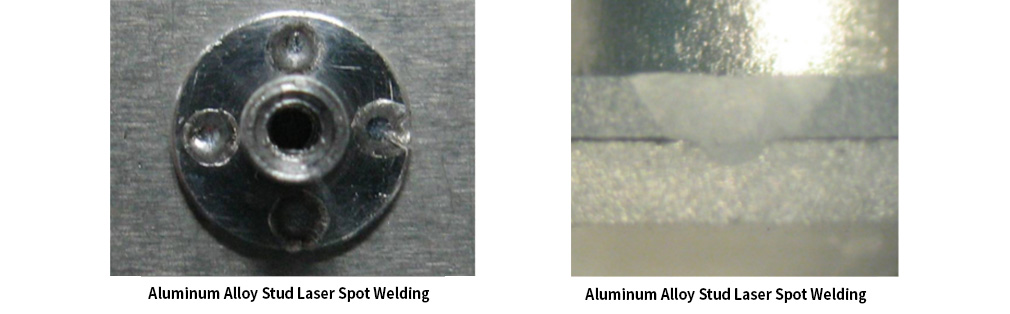

ಅಲ್ಯೂಮಿನಿಯಂ ಮತ್ತು ಅದರ ಮಿಶ್ರಲೋಹಗಳ ವೆಲ್ಡಿಂಗ್

·ಅಲ್ಯೂಮಿನಿಯಂ ಮಿಶ್ರಲೋಹದ ವಸ್ತುಗಳು ಹೆಚ್ಚಿನ ಪ್ರತಿಫಲನವನ್ನು ಹೊಂದಿವೆ;ಆದ್ದರಿಂದ, ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಹೆಚ್ಚಿನ ಲೇಸರ್ ಪೀಕ್ ಪವರ್ ಅಗತ್ಯವಿದೆ.

·ಪಲ್ಸ್ ಸ್ಪಾಟ್ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಬಿರುಕುಗಳು ಸಂಭವಿಸುವ ಸಾಧ್ಯತೆಯಿದೆ, ಇದು ವೆಲ್ಡಿಂಗ್ ಸಾಮರ್ಥ್ಯದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

·ವಸ್ತು ಸಂಯೋಜನೆಯು ಪ್ರತ್ಯೇಕತೆಗೆ ಒಳಗಾಗುತ್ತದೆ, ಇದು ಸ್ಪ್ಲಾಟರಿಂಗ್ಗೆ ಕಾರಣವಾಗುತ್ತದೆ.ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡಲು ಸಲಹೆ ನೀಡಲಾಗುತ್ತದೆ.

·ಸಾಮಾನ್ಯವಾಗಿ, ದೊಡ್ಡ ಸ್ಪಾಟ್ ಗಾತ್ರ ಮತ್ತು ಉದ್ದವಾದ ನಾಡಿ ಅಗಲವನ್ನು ಬಳಸುವುದರಿಂದ ಉತ್ತಮ ಬೆಸುಗೆ ಫಲಿತಾಂಶಗಳನ್ನು ಸಾಧಿಸಬಹುದು.

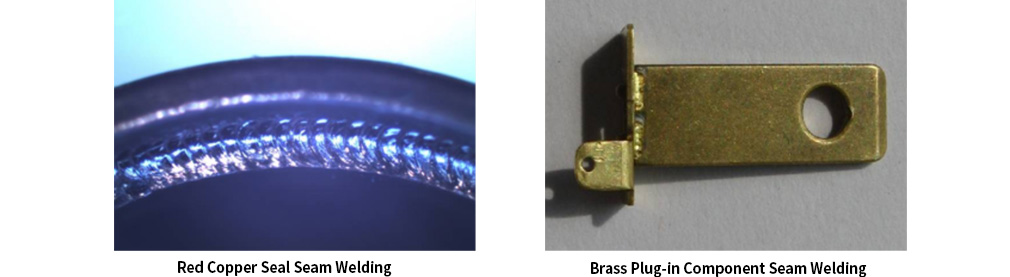

ತಾಮ್ರ ಮತ್ತು ಅದರ ಮಿಶ್ರಲೋಹಗಳ ವೆಲ್ಡಿಂಗ್

·ಅಲ್ಯೂಮಿನಿಯಂ ಮಿಶ್ರಲೋಹಗಳಿಗೆ ಹೋಲಿಸಿದರೆ ತಾಮ್ರದ ವಸ್ತುಗಳು ಹೆಚ್ಚಿನ ಪ್ರತಿಫಲನವನ್ನು ಹೊಂದಿವೆ, ಬೆಸುಗೆಗೆ ಹೆಚ್ಚಿನ ಪೀಕ್ ಲೇಸರ್ ಶಕ್ತಿಯ ಅಗತ್ಯವಿರುತ್ತದೆ.ಲೇಸರ್ ಹೆಡ್ ಅನ್ನು ನಿರ್ದಿಷ್ಟ ಕೋನದಲ್ಲಿ ಓರೆಯಾಗಿಸಬೇಕಾಗಿದೆ.

·ಕೆಲವು ತಾಮ್ರದ ಮಿಶ್ರಲೋಹಗಳಿಗೆ, ಉದಾಹರಣೆಗೆ ಹಿತ್ತಾಳೆ ಮತ್ತು ಕಂಚಿನ, ಮಿಶ್ರಲೋಹದ ಅಂಶಗಳ ಪ್ರಭಾವದಿಂದಾಗಿ ಬೆಸುಗೆ ತೊಂದರೆ ಹೆಚ್ಚಾಗುತ್ತದೆ.ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ನಿಯತಾಂಕಗಳ ಆಯ್ಕೆಗೆ ಗಮನ ನೀಡಬೇಕು.

ಭಿನ್ನವಾದ ಮೆಟಲ್ ವೆಲ್ಡಿಂಗ್

·ಘನ ಪರಿಹಾರವನ್ನು ರಚಿಸಬಹುದು.

·ವಿಭಿನ್ನ ಲೋಹಗಳ ನಡುವಿನ ಎಲೆಕ್ಟ್ರೋನೆಜಿಟಿವಿಟಿಯಲ್ಲಿ ಗಮನಾರ್ಹ ವ್ಯತ್ಯಾಸವಿದೆಯೇ?

·ಇತರ ಪ್ರಭಾವದ ಅಂಶಗಳು.

ಭಿನ್ನವಾದ ಲೋಹಗಳು ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ವೆಲ್ಡಿಂಗ್ ಕೀಲುಗಳನ್ನು ರಚಿಸಬಹುದೇ ಎಂಬುದು ಮುಖ್ಯವಾಗಿ ಭೌತಿಕ ಗುಣಲಕ್ಷಣಗಳು, ರಾಸಾಯನಿಕ ಗುಣಲಕ್ಷಣಗಳು, ರಾಸಾಯನಿಕ ಸಂಯೋಜನೆ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಬೇಕಾದ ಲೋಹಗಳ ಪ್ರಕ್ರಿಯೆಯ ಕ್ರಮಗಳನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ.ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಈ ಕೆಳಗಿನ ಅಂಶಗಳಿಂದ ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ:

·ಘನ ದ್ರಾವಣವನ್ನು ರಚಿಸಬಹುದೇ ಎಂಬುದು ವಿಭಿನ್ನ ಲೋಹಗಳು ದ್ರವ ಮತ್ತು ಘನ ಸ್ಥಿತಿಗಳಲ್ಲಿ ಪರಸ್ಪರ ಕರಗುತ್ತವೆಯೇ ಎಂಬುದರ ಮೇಲೆ ಅವಲಂಬಿತವಾಗಿರುತ್ತದೆ.ಅವರು ಅನಿರ್ದಿಷ್ಟವಾಗಿ ಪರಸ್ಪರ ಕರಗಿದಾಗ ಮಾತ್ರ, ಬಲವಾದ ಮತ್ತು ಘನ ವೆಲ್ಡ್ ಜಂಟಿ ರಚಿಸಬಹುದು.ಸಾಮಾನ್ಯವಾಗಿ, ಎರಡು ಲೋಹಗಳ ನಡುವಿನ ಪರಮಾಣು ತ್ರಿಜ್ಯದ ವ್ಯತ್ಯಾಸವು ಸರಿಸುಮಾರು 14% ರಿಂದ 15% ಕ್ಕಿಂತ ಕಡಿಮೆ ಇದ್ದಾಗ ಮಾತ್ರ ಗಮನಾರ್ಹವಾದ ಕರಗುವಿಕೆ ಅಥವಾ ಅನಿಯಮಿತ ಕರಗುವಿಕೆ ಸಾಧಿಸಬಹುದು.

·ಅಸಮಾನ ಲೋಹಗಳ ನಡುವೆ ಎಲೆಕ್ಟ್ರೋನೆಜಿಟಿವಿಟಿಯಲ್ಲಿ ಗಮನಾರ್ಹ ವ್ಯತ್ಯಾಸವಿದೆಯೇ ಎಂಬುದು ಸಹ ನಿರ್ಣಾಯಕವಾಗಿದೆ.ಹೆಚ್ಚಿನ ವ್ಯತ್ಯಾಸ, ಅವುಗಳ ರಾಸಾಯನಿಕ ಸಂಬಂಧವು ಬಲವಾಗಿರುತ್ತದೆ, ಇದು ಘನ ದ್ರಾವಣಗಳಿಗಿಂತ ಹೆಚ್ಚಾಗಿ ಸಂಯುಕ್ತಗಳ ರಚನೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.ಪರಿಣಾಮವಾಗಿ, ರೂಪುಗೊಂಡ ಘನ ದ್ರಾವಣದ ಕರಗುವಿಕೆಯು ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಮತ್ತು ವೆಲ್ಡ್ ಜಂಟಿ ಬಲವೂ ಕಡಿಮೆಯಾಗಿದೆ.

·ಹೆಚ್ಚುವರಿಯಾಗಿ, ಭಿನ್ನವಾದ ಲೋಹಗಳ ಬೆಸುಗೆಯು ಕರಗುವ ಬಿಂದುಗಳು, ಉಷ್ಣ ವಿಸ್ತರಣೆಯ ಗುಣಾಂಕಗಳು, ಉಷ್ಣ ವಾಹಕತೆಗಳು, ನಿರ್ದಿಷ್ಟ ಶಾಖಗಳು, ಆಕ್ಸಿಡೀಕರಣ ಮತ್ತು ಒಳಗೊಂಡಿರುವ ವಸ್ತುಗಳ ಪ್ರತಿಫಲನದಂತಹ ಗುಣಲಕ್ಷಣಗಳಿಂದ ಹೆಚ್ಚು ಪ್ರಭಾವಿತವಾಗಿರುತ್ತದೆ.ಈ ಭೌತಿಕ ಗುಣಲಕ್ಷಣಗಳಲ್ಲಿ ಹೆಚ್ಚಿನ ವ್ಯತ್ಯಾಸವು, ಬೆಸುಗೆ ಹಾಕುವುದು ಹೆಚ್ಚು ಸವಾಲಾಗಿದೆ, ಮತ್ತು ಪರಿಣಾಮವಾಗಿ ವೆಲ್ಡ್ ಜಂಟಿ ಬಲವು ದುರ್ಬಲವಾಗಿರುತ್ತದೆ.

·ಸಾಮಾನ್ಯವಾಗಿ, ತಾಮ್ರ, ಅಲ್ಯೂಮಿನಿಯಂ ಮತ್ತು ನಿಕಲ್ನೊಂದಿಗೆ ಉಕ್ಕಿನಂತಹ ಅಸಮಾನ ಲೋಹದ ವಸ್ತುಗಳ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್, ಹಾಗೆಯೇ ನಿಕಲ್ನೊಂದಿಗೆ ತಾಮ್ರವು ಉತ್ತಮ ಬೆಸುಗೆ ಸಾಮರ್ಥ್ಯವನ್ನು ಪ್ರದರ್ಶಿಸುತ್ತದೆ, ಇದು ತೃಪ್ತಿಕರ ಬೆಸುಗೆ ಗುಣಮಟ್ಟಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ವಿವಿಧ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾದ ಅನ್ವಯಿಕೆಗಳನ್ನು ಕಂಡುಕೊಳ್ಳುತ್ತದೆ, ಆದರೆ ಈ ಕೆಳಗಿನ ಪ್ರದೇಶಗಳಿಗೆ ಸೀಮಿತವಾಗಿಲ್ಲ:

1: ಭಿನ್ನವಾದ ಲೋಹದ ಬೆಸುಗೆ

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಆಟೋಮೋಟಿವ್, ಏರೋಸ್ಪೇಸ್, ಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್ ಮತ್ತು ಮೆಕ್ಯಾನಿಕಲ್ ಎಂಜಿನಿಯರಿಂಗ್ನಂತಹ ಉತ್ಪಾದನಾ ಕೈಗಾರಿಕೆಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.ಘಟಕಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ಮತ್ತು ರಚನೆಗಳನ್ನು ಜೋಡಿಸಲು, ಉತ್ಪಾದನಾ ದಕ್ಷತೆ ಮತ್ತು ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟವನ್ನು ಹೆಚ್ಚಿಸಲು ಇದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

2: ವೈದ್ಯಕೀಯ ಸಾಧನಗಳು

ವೈದ್ಯಕೀಯ ಸಾಧನಗಳ ತಯಾರಿಕೆಯಲ್ಲಿ, ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಸಣ್ಣ, ನಿಖರವಾದ ಘಟಕಗಳನ್ನು ಸಂಪರ್ಕಿಸಲು ಮತ್ತು ಜೋಡಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ, ವಸ್ತುಗಳ ಮೇಲೆ ಹೆಚ್ಚಿನ ಶಾಖದ ಪ್ರಭಾವವನ್ನು ತಪ್ಪಿಸುವಾಗ ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ಉತ್ಪನ್ನಗಳನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

3: ಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್

ಅದರ ಹೆಚ್ಚಿನ ನಿಖರತೆ ಮತ್ತು ಕಡಿಮೆ ಶಾಖದ ಒಳಹರಿವಿನಿಂದಾಗಿ, ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಮೈಕ್ರೋಎಲೆಕ್ಟ್ರಾನಿಕ್ ಘಟಕಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಸಾಧನಗಳ ತಯಾರಿಕೆಯಲ್ಲಿ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ವ್ಯಾಪಕವಾಗಿ ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ.

4: ಏರೋಸ್ಪೇಸ್

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ವಿಮಾನ ಮತ್ತು ಏರೋಸ್ಪೇಸ್ ಘಟಕಗಳನ್ನು ತಯಾರಿಸಲು ಏರೋಸ್ಪೇಸ್ ವಲಯದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ, ಹಗುರವಾದ ವಿನ್ಯಾಸ ಮತ್ತು ಹೆಚ್ಚಿನ ಸಾಮರ್ಥ್ಯದ ಸಂಪರ್ಕಗಳನ್ನು ಸಕ್ರಿಯಗೊಳಿಸುತ್ತದೆ.

5: ಇಂಧನ ವಲಯ

ಶಕ್ತಿ ಉದ್ಯಮದಲ್ಲಿ, ಸೌರ ಫಲಕಗಳು, ಪರಮಾಣು ವಿದ್ಯುತ್ ಉಪಕರಣಗಳು ಮತ್ತು ಶಕ್ತಿ ಉತ್ಪಾದನೆಗೆ ಸಂಬಂಧಿಸಿದ ಇತರ ಘಟಕಗಳನ್ನು ತಯಾರಿಸಲು ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

6: ಆಭರಣ ಮತ್ತು ಗಡಿಯಾರ ತಯಾರಿಕೆ

ಸೂಕ್ಷ್ಮವಾದ ಮತ್ತು ಸಂಕೀರ್ಣವಾದ ರಚನೆಗಳಿಗೆ ಅದರ ಹೊಂದಾಣಿಕೆಯನ್ನು ನೀಡಲಾಗಿದೆ, ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಹೆಚ್ಚಾಗಿ ಆಭರಣ ಮತ್ತು ಕೈಗಡಿಯಾರಗಳ ತಯಾರಿಕೆಯಲ್ಲಿ ಸೂಕ್ಷ್ಮವಾದ ಘಟಕಗಳನ್ನು ಸಂಪರ್ಕಿಸಲು ಮತ್ತು ಸರಿಪಡಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ.

7: ಆಟೋಮೋಟಿವ್ ಉದ್ಯಮ

ಆಟೋಮೋಟಿವ್ ತಯಾರಿಕೆಯಲ್ಲಿ, ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಆಟೋಮೋಟಿವ್ ಘಟಕಗಳನ್ನು ಸಂಪರ್ಕಿಸಲು, ವೆಲ್ಡಿಂಗ್ ದಕ್ಷತೆಯನ್ನು ಸುಧಾರಿಸಲು ಮತ್ತು ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟವನ್ನು ಹೆಚ್ಚಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ.

ಒಟ್ಟಾರೆಯಾಗಿ, ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನ ಹೆಚ್ಚಿನ ನಿಖರತೆ, ವೇಗ ಮತ್ತು ಬಹುಮುಖತೆಯು ಉತ್ಪಾದನೆ ಮತ್ತು ಉತ್ಪಾದನಾ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಅನ್ವಯಿಸುತ್ತದೆ.

由用户整理投稿发布,不代表本站观点及立场,仅供交流学习之用,如涉及版权等问题,请随时联系我们(yangmei@bjjcz.com),我们将在第一时间给予处理。

ಪೋಸ್ಟ್ ಸಮಯ: ಜನವರಿ-17-2024