레이저 청소 기술은 좁은 펄스 폭, 높은 출력 밀도의 레이저를 청소 대상 표면에 사용합니다.급속진동, 기화, 분해, 플라즈마 박리 등이 복합적으로 작용하여 표면의 오염물질, 녹얼룩, 코팅 등이 순간적으로 증발, 박리되어 표면을 깨끗하게 해줍니다.

레이저 클리닝은 비접촉식, 환경 친화적, 효율적인 정밀도, 기판 손상 없음 등의 장점을 제공하므로 다양한 시나리오에 적용할 수 있습니다.

레이저 클리닝

친환경적이고 효율적

특히 타이어 산업, 신에너지 산업, 건설기계 산업 등에서는 레이저 클리닝이 널리 적용되고 있습니다.'듀얼 카본' 목표 시대에 레이저 클리닝은 고효율, 정밀한 제어 가능성, 환경 친화적인 특성으로 인해 기존 클리닝 시장의 새로운 솔루션으로 떠오르고 있습니다.

레이저 청소의 개념:

레이저 청소에는 재료 표면에 레이저 빔을 집중시켜 표면 오염 물질을 빠르게 기화하거나 벗겨내어 재료 표면을 청소하는 작업이 포함됩니다.다양한 기존의 물리적 또는 화학적 세척 방법과 비교하여 레이저 세척은 접촉이 없고, 소모품이 없으며, 오염이 없고, 고정밀도가 높으며, 손상이 최소화되거나 없는 것이 특징이므로 차세대 산업용 세척 기술에 이상적인 선택입니다.

레이저 청소의 원리:

레이저 클리닝의 원리는 복잡하며 물리적, 화학적 프로세스가 모두 포함될 수 있습니다.많은 경우 부분적인 화학 반응이 수반되는 물리적 공정이 지배적입니다.주요 공정은 기화 공정, 충격 공정, 진동 공정의 세 가지 유형으로 분류할 수 있습니다.

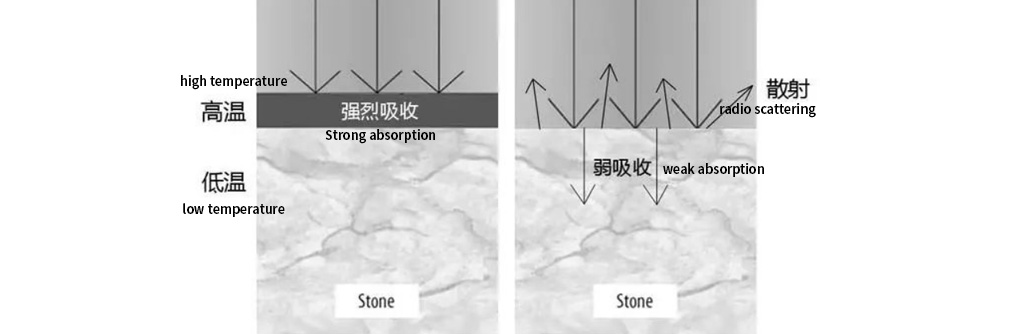

가스화 과정:

고에너지 레이저 조사를 재료 표면에 가하면 표면이 레이저 에너지를 흡수해 내부 에너지로 변환해 표면 온도가 급격하게 상승한다.이러한 온도 상승은 재료의 기화 온도에 도달하거나 초과하여 오염 물질이 증기 형태로 재료 표면에서 분리되게 합니다.선택적 기화는 레이저에 대한 오염물질의 흡수율이 기판의 흡수율보다 훨씬 높을 때 종종 발생합니다.일반적인 적용 사례는 석재 표면의 먼지 청소입니다.아래 그림과 같이 석재 표면의 오염물질은 레이저를 강하게 흡수하여 빠르게 기화됩니다.오염 물질이 완전히 제거되고 레이저가 석재 표면에 조사되면 흡수력이 약해지고 석재 표면에서 더 많은 레이저 에너지가 산란됩니다.결과적으로 석재 표면의 온도 변화가 최소화되어 손상으로부터 보호됩니다.

화학적 작용을 주로 포함하는 일반적인 공정은 자외선 파장 레이저를 사용하여 유기 오염물질을 세척할 때 발생하며, 이는 레이저 절제로 알려져 있습니다.자외선 레이저는 파장이 짧고 광자 에너지가 높습니다.예를 들어 파장 248nm의 KrF 엑시머 레이저는 광자 에너지가 5eV로 CO2 레이저 광자(0.12eV)보다 40배 높다.이러한 높은 광자 에너지는 유기 물질의 분자 결합을 깨뜨리기에 충분하며 레이저의 광자 에너지를 흡수하면 유기 오염물질의 CC, CH, CO 등의 결합이 파괴되어 열분해 가스화 및 제거로 이어집니다. 표면.

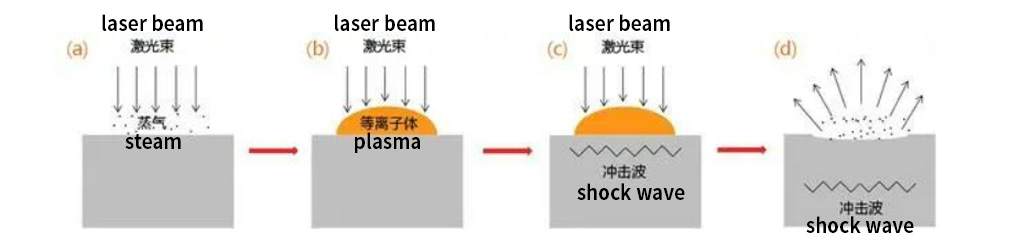

레이저 클리닝의 충격 과정:

레이저 클리닝의 충격 과정에는 레이저와 재료 사이의 상호 작용 중에 발생하는 일련의 반응이 포함되어 충격파가 재료 표면에 영향을 미칩니다.이러한 충격파의 영향으로 표면 오염 물질이 먼지나 조각으로 부서져 표면에서 벗겨집니다.이러한 충격파를 일으키는 메커니즘은 플라즈마, 증기, 급속한 열팽창 및 수축 현상 등 다양합니다.

플라즈마 충격파를 예로 들면, 레이저 세척의 충격 과정이 표면 오염 물질을 제거하는 방법을 간략하게 이해할 수 있습니다.초단 펄스 폭(ns)과 초고 피크 파워(107~1010 W/cm2) 레이저를 적용하면 레이저의 표면 흡수력이 약하더라도 표면 온도가 기화 온도까지 급격하게 상승할 수 있습니다.그림(a)에 표시된 것처럼 급격한 온도 상승으로 인해 재료 표면 위에 증기가 형성됩니다.증기 온도는 증기 자체 또는 주변 공기를 이온화하여 플라즈마를 형성하기에 충분한 104 – 105K에 도달할 수 있습니다.플라즈마는 레이저가 재료 표면에 도달하는 것을 차단하여 표면 기화를 멈출 수 있습니다.그러나 플라즈마는 계속해서 레이저 에너지를 흡수하여 온도를 더욱 높이고 극도로 높은 온도와 압력의 국부적인 상태를 생성합니다.이는 그림 (b) 및 (c)에 표시된 것처럼 재료 표면에 1-100kbar의 순간 충격을 생성하고 점진적으로 내부로 전달됩니다.충격파의 영향으로 표면 오염 물질이 작은 먼지, 입자 또는 조각으로 부서집니다.레이저가 조사된 위치에서 멀어지면 플라즈마가 즉시 사라지고 국부적인 음압이 발생하며 그림(d)와 같이 오염 물질의 입자 또는 조각이 표면에서 제거됩니다.

레이저 클리닝의 진동 과정:

레이저 클리닝의 진동 과정에서는 단펄스 레이저의 영향으로 재료의 가열과 냉각이 매우 빠르게 발생합니다.다양한 재료의 열팽창 계수가 다르기 때문에 표면 오염물질과 기판은 단펄스 레이저 조사에 노출될 때 다양한 정도의 고주파 열팽창 및 수축을 겪습니다.이로 인해 오염 물질이 재료 표면에서 벗겨지는 진동 효과가 발생합니다.

이 박리 과정에서 재료 기화가 발생하지 않을 수도 있고 플라즈마가 반드시 형성되는 것도 아닙니다.대신, 이 공정은 진동 작용에 따라 오염 물질과 기판 사이의 경계면에서 생성되는 전단력에 의존하여 이들 사이의 결합을 끊습니다.연구에 따르면 레이저 입사각을 약간 늘리면 레이저, 미립자 오염 물질 및 기판 인터페이스 사이의 접촉이 향상될 수 있는 것으로 나타났습니다.이 접근 방식은 레이저 청소의 임계값을 낮추어 진동 효과를 더욱 뚜렷하게 만들고 청소 효율성을 향상시킵니다.그러나 입사각이 너무 크면 재료 표면에 작용하는 에너지 밀도가 감소하여 레이저의 세척 기능이 약화될 수 있으므로 입사각이 너무 커서는 안 됩니다.

레이저 클리닝의 산업 응용:

1: 금형 산업

레이저 클리닝을 통해 금형을 비접촉식으로 청소할 수 있어 금형 표면의 안전성이 보장됩니다.이는 정밀도를 보장하고 기존 청소 방법으로 제거하기 어려울 수 있는 미크론 미만 수준의 먼지 입자를 청소할 수 있습니다.이를 통해 진정한 무공해, 효율적, 고품질 청소가 가능합니다.

2: 정밀 기기 산업

정밀 기계 산업에서는 부품에서 윤활 및 내식성을 위해 사용되는 에스테르와 광유를 제거해야 하는 경우가 많습니다.일반적으로 화학적 방법을 사용하여 청소하지만 잔류물이 남는 경우가 많습니다.레이저 클리닝은 부품 표면을 손상시키지 않고 에스테르와 미네랄 오일을 완전히 제거할 수 있습니다.레이저로 유도된 구성 요소 표면의 산화물 층 폭발로 인해 충격파가 발생하여 기계적 상호 작용 없이 오염 물질이 제거됩니다.

3: 철도 산업

현재 용접 전 레일 청소에는 휠 그라인딩과 샌딩이 주로 사용되어 심각한 모재 손상과 잔류 응력이 발생합니다.더욱이, 상당한 양의 연마성 소모품을 소모하므로 비용이 많이 들고 먼지 오염이 심각합니다.레이저 클리닝은 중국의 고속철도 선로 생산을 위한 고품질의 효율적이며 환경 친화적인 클리닝 기술을 제공할 수 있습니다.이음매 없는 레일 구멍, 회색 점, 용접 결함 등의 문제를 해결하여 고속철도 운영의 안정성과 안전성을 향상시킵니다.

4: 항공 산업

항공기 표면은 일정 기간이 지나면 다시 칠해야 하는데, 칠하기 전에 오래된 페인트를 완전히 제거해야 합니다.화학적 침지/닦기는 항공 부문의 주요 페인트 제거 방법으로, 상당한 화학 폐기물을 발생시키고 유지 관리를 위한 국부적인 페인트 제거를 달성할 수 없습니다.레이저 클리닝은 항공기 피부 표면의 페인트를 고품질로 제거할 수 있으며 자동화된 생산에 쉽게 적용할 수 있습니다.현재 이 기술은 해외 일부 고급 항공기 정비에 적용되기 시작했다.

5: 해양 산업

해양 산업의 생산 전 청소에서는 일반적으로 샌드블라스팅 방법을 사용하여 주변 환경에 심각한 먼지 오염을 유발합니다.샌드블래스팅이 점차 금지되면서 조선업체의 생산량이 줄어들거나 심지어 문을 닫는 일까지 벌어지고 있다.레이저 클리닝 기술은 선박 표면의 부식 방지 코팅을 위한 친환경적이고 무공해 클리닝 솔루션을 제공할 것입니다.

由用户整理投稿发布,不代表本站观点及立场,仅供交流学习之用,如涉及版权等问题,请随时联系我们(yangmei@bjjcz.com),我们将在第一时间给予处理。

게시 시간: 2024년 1월 16일