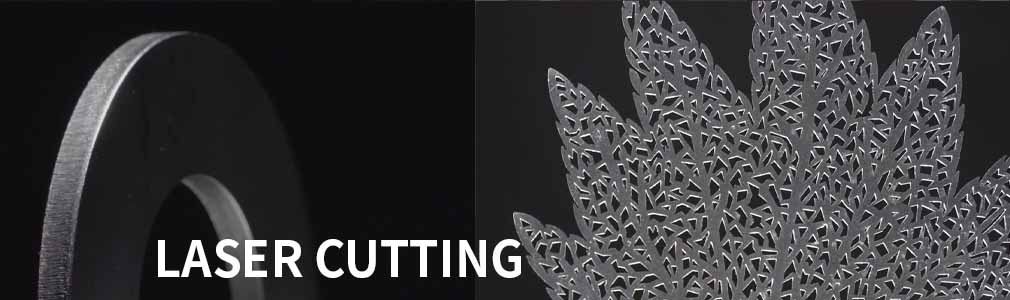

레이저 절단업계가 다양한 재료를 절단하고 성형하는 방식에 혁명을 일으켰습니다.이는 고출력 레이저를 활용하여 매우 높은 정밀도로 다양한 재료를 절단하는 고정밀, 효율적인 프로세스입니다.이 최첨단 기술은 제조, 자동차, 항공우주 및 기타 산업의 필수 요소가 되었습니다.이 기사에서는 레이저 절단 공정, 사용되는 도구 및 기계, 기존 절단 방법에 비해 장점을 살펴보겠습니다.

그만큼레이저 절단프로세스에는 집중된 레이저 빔을 사용하여 다양한 재료를 절단하는 작업이 포함됩니다.레이저 빔은 레이저 절단기에서 방출되며 일반적으로 컴퓨터에 의해 제어됩니다.레이저 빔은 절단되는 재료에 직접적으로 발생하며, 레이저에서 발생하는 강한 열은 미리 정해진 경로를 따라 재료를 기화, 녹이거나 연소시킵니다.그 결과 깨끗하고 정밀한 절단이 가능하고 열 영향을 받는 부분과 재료 낭비가 최소화됩니다.

레이저 절단기에는 다양한 유형이 있으며 각각 고유한 용도와 이점이 있습니다.가장 일반적인 유형에는 CO2 레이저, 파이버 레이저, 네오디뮴(Nd) 레이저가 포함됩니다.CO2 레이저는 목재, 플라스틱, 아크릴과 같은 비금속 재료 절단에 널리 사용되는 반면, 광섬유 및 Nd 레이저는 금속 및 합금 절단에 더 적합합니다.

그만큼레이저 절단 공정절단할 부품이나 구성 요소의 설계부터 시작됩니다.그런 다음 설계는 CAD(컴퓨터 지원 설계) 프로그램에 입력되어 레이저 절단 경로가 포함된 디지털 파일을 생성합니다.그런 다음 이 디지털 파일은 레이저 절단기로 전송되며, 레이저 절단기는 파일을 사용하여 미리 결정된 경로를 따라 레이저 빔을 안내하여 재료를 절단합니다.

레이저 절단의 주요 장점 중 하나는 재료 낭비를 최소화하면서 매우 정확하고 복잡한 절단을 할 수 있다는 것입니다.톱이나 가위와 같은 전통적인 절단 방법으로는 이러한 수준의 정밀도를 달성하기 어렵기 때문에 가장자리가 거칠고 부정확할 수 있습니다.또한 레이저 절단은 금속, 플라스틱, 세라믹, 복합재 등 다양한 재료를 절단하는 데 사용할 수 있으므로 많은 산업 분야에서 다재다능하고 비용 효율적인 솔루션이 됩니다.

레이저 절단 공정은 기존 절단 방법에 비해 몇 가지 다른 장점도 제공합니다.예를 들어 레이저 절단은 비접촉 공정이므로 절단되는 재료에 기계적 힘이나 압력이 가해지지 않아 뒤틀림과 변형이 적습니다.또한, 레이저 절단으로 생성된 열 영향부는 매우 작습니다. 즉, 주변 재료가 과도한 열에 노출되지 않아 뒤틀림이나 기타 열 영향의 위험이 최소화됩니다.

추가적으로,레이저 절단최소한의 설정과 리드 타임이 필요한 효율적인 프로세스입니다.여러 도구와 설정을 사용해야 하는 기존 절단 방법과 달리 레이저 절단은 다양한 부품과 구성 요소를 절단하도록 빠르고 쉽게 프로그래밍할 수 있습니다.이는 생산 공정을 간소화하고 제조 비용을 절감하려는 기업에 이상적인 솔루션입니다.

요약하자면, 레이저 절단 공정은 다양한 재료를 절단하는 데 사용할 수 있는 매우 정확하고 효율적인 방법입니다.뛰어난 정확도, 재료 낭비 최소화, 열 영향 영역 감소 등 기존 절단 방법에 비해 많은 이점을 제공합니다.레이저 절단 기술이 계속해서 발전함에 따라 이는 앞으로도 많은 산업 분야에서 핵심 공정으로 남을 가능성이 높습니다.제조업체, 디자이너, 엔지니어 등 레이저 절단은 작업 방식을 변화시킬 수 있는 잠재력을 가지고 있습니다.

게시 시간: 2024년 1월 23일