Лазердик тазалоо технологиясы тар импульстун туурасын, тазалана турган объекттин бетинде жогорку кубаттуулуктагы лазерлерди колдонот.Тез титирөөнүн, буулануунун, ажыроонун жана плазманын пилингинин биргелешкен таасири аркылуу булгоочу заттар, дат баскан тактар же беттеги жабуулар заматта буулануу жана ажырап, беттин тазаланышына жетишет.

Лазердик тазалоо контактсыз, экологиялык жактан таза, эффективдүү тактык жана субстратка зыян келтирбөө сыяктуу артыкчылыктарды сунуштайт, бул ар кандай сценарийлерде колдонулушу мүмкүн.

Лазердик тазалоо

Жашыл жана натыйжалуу

Шина өнөр жайы, жаңы энергетика жана курулуш машиналары өнөр жайы жана башкалар лазердик тазалоону кеңири колдонушат."Кош көмүртек" максаттарынын доорунда лазердик тазалоо өзүнүн жогорку эффективдүүлүгү, так башкарылуучулугу жана экологиялык таза мүнөздөмөлөрү менен салттуу тазалоо рыногунда жаңы чечим катары пайда болууда.

Лазердик тазалоо түшүнүгү:

Лазердик тазалоо беттик булгоочу заттарды тез бууланып же тазалап, материалдын бетин тазалоого жетишүү үчүн материалдын бетине лазер нурларын бурууну камтыйт.ар кандай салттуу физикалык же химиялык тазалоо ыкмалары менен салыштырганда, лазер тазалоо эч кандай байланыш менен мүнөздөлөт, эч кандай чыгымдалуучу, эч кандай булганышы, жогорку тактык, жана минималдуу же эч кандай зыян, ал өнөр жай тазалоо технологиясы жаңы муун үчүн идеалдуу тандоо.

Лазердик тазалоо принциби:

Лазердик тазалоо принциби татаал жана физикалык жана химиялык процесстерди камтышы мүмкүн.Көпчүлүк учурларда жарым-жартылай химиялык реакциялар менен коштолгон физикалык процесстер үстөмдүк кылат.Негизги процесстерди үч түргө бөлүүгө болот: буулануу процесси, шок процесси жана термелүү процесси.

Газдаштыруу процесси:

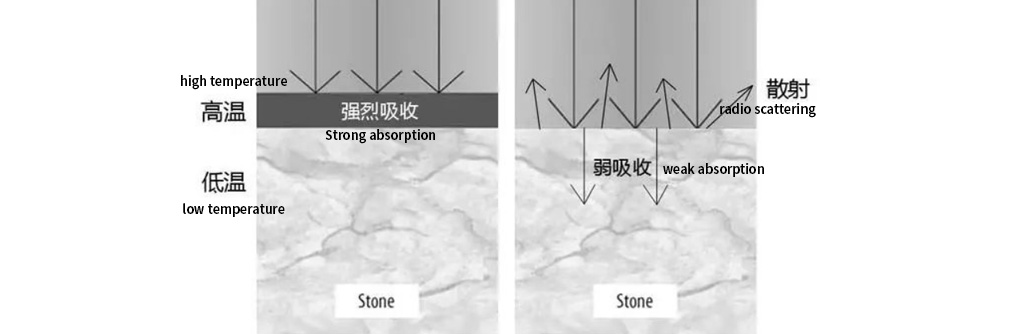

Материалдын бетине жогорку энергиялуу лазердик нурлануу колдонулганда, бет лазер энергиясын сиңирип, аны ички энергияга айландырат, бул беттин температурасынын тез жогорулашына алып келет.Температуранын мындай көтөрүлүшү материалдын буулануу температурасына жетет же андан ашат, бул булгоочу заттардын буу түрүндө материалдык бетинен ажырап кетишине алып келет.Селективдүү буулануу көбүнчө булгоочу заттардын лазерге сиңүү ылдамдыгы субстраттыкынан кыйла жогору болгондо пайда болот.Типтүү колдонуу мисалы таш бетиндеги кирди тазалоо болуп саналат.Төмөнкү диаграммада көрсөтүлгөндөй, таш бетиндеги булгоочу заттар лазерди катуу сиңирип, тез бууланып кетет.Булгоочу заттар толугу менен жок кылынгандан кийин жана лазер таштын бетин нурланткандан кийин, жутуу алсыз болуп, таш бетине көбүрөөк лазер энергиясы чачырап кетет.Демек, таш бетинин температурасынын минималдуу өзгөрүүсү бар, ошону менен аны бузулуудан коргойт.

Негизинен химиялык аракеттерди камтыган типтүү процесс органикалык булгоочу заттарды ультрафиолет толкун узундуктагы лазерлер менен тазалоодо пайда болот, бул процесс лазердик абляция деп аталат.Ультрафиолет лазерлери кыска толкун узундугуна жана фотондук энергияга ээ.Мисалы, толкун узундугу 248 нм болгон KrF эксимердик лазердин фотон энергиясы 5 эВ, бул CO2 лазердик фотондордон (0,12 эВ) 40 эсе жогору.Мындай жогорку фотон энергиясы органикалык материалдардагы молекулалык байланыштарды үзүү үчүн жетиштүү болуп, CC, CH, CO, ж. бети.

Лазердик тазалоодогу шок процесси:

Лазердик тазалоодогу шок процесси лазер менен материалдын өз ара аракеттенүүсү учурунда пайда болгон бир катар реакцияларды камтыйт, натыйжада шок толкундары материалдын бетине таасир этет.Бул сокку толкундарынын таасири астында жер үстүндөгү булгоочу заттар чаңга же сыныктарга бөлүнүп, жер бетинен сыйрылып кетет.Бул сокку толкундарын пайда болгон механизмдер ар түрдүү, анын ичинде плазма, буу жана тез жылуулук кеңейүү жана жыйрылуу кубулуштары.

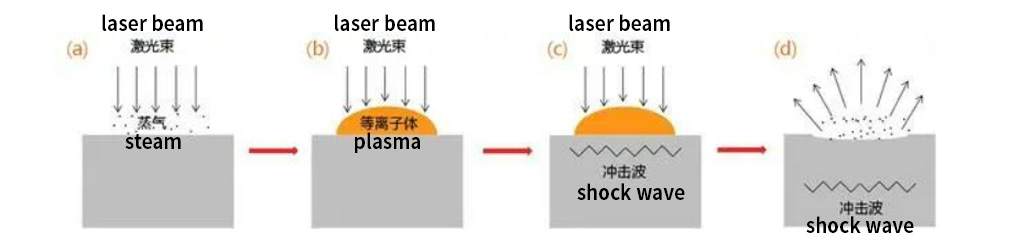

Мисал катары плазма шок толкундарын алып, лазердик тазалоодогу шок процесси беттик булгоочу заттарды кантип жок кыларын кыскача түшүнө алабыз.Ультра кыска импульстун кеңдиги (ns) жана ультра жогорку кубаттуулуктагы (107– 1010 Вт/см2) лазерлерди колдонуу менен беттин температурасы лазердин беттик жутулушу начар болсо да, буулануу температурасына чейин кескин көтөрүлүшү мүмкүн.Температуранын мындай тез жогорулашы сүрөттө (а) көрсөтүлгөндөй, материалдын үстүндө буу пайда кылат.буу температурасы 104 жетиши мүмкүн – 105 К, плазманы түзүү, буу өзүн же курчап турган абаны иондоштуруу үчүн жетиштүү.Плазма лазердин материалдын бетине жетишине тоскоол болуп, беттин бууланышын токтотушу мүмкүн.Бирок, плазма лазердик энергияны сиңирүүнү улантып, анын температурасын андан ары жогорулатат жана өтө жогорку температура менен басымдын локализацияланган абалын түзүүдө.Бул (b) жана (c) сүрөттөрүндө көрсөтүлгөндөй, бул материалдын бетине 1-100 кбар өлчөмүндөгү көз ирмемдик таасирди жаратат жана бара-бара ичке өткөрөт.Сокку толкунунун таасири астында жер үстүндөгү булгоочу заттар майда чаңга, бөлүкчөлөргө же сыныктарга бөлүнөт.Лазер нурлануучу жерден алыстаганда, плазма дароо жоголуп, жергиликтүү терс басымды пайда кылат жана булгоочу заттардын бөлүкчөлөрү же фрагменттери (г) сүрөттө көрсөтүлгөндөй, бетинен чыгарылат.

Лазердик тазалоодогу термелүү процесси:

Лазердик тазалоонун термелүү процессинде материалды ысытуу да, муздатуу да кыска импульстуу лазерлердин таасири астында өтө тез жүрөт.Ар кандай материалдардын ар кандай жылуулук кеңейүү коэффициенттеринен улам, жер бетиндеги булгоочу заттар жана субстрат кыска импульстуу лазердик нурланууга дуушар болгондо, жогорку жыштыктагы термикалык кеңейүүгө жана ар кандай даражадагы жыйрылышына дуушар болот.Бул булгоочу заттардын материалдын бетинен сыйрылып кетишине алып келген термелүүчү эффектке алып келет.

Бул пилинг процессинде материалдын буулануусу жана плазма түзүлбөй калышы мүмкүн.Тескерисинче, процесс термелүү таасири астында булгоочу зат менен субстраттын ортосундагы тилкеде пайда болгон, алардын ортосундагы байланышты бузуп жаткан жылма күчтөргө таянат.Изилдөөлөр көрсөткөндөй, лазердин түшүү бурчунун бир аз жогорулашы лазердин, бөлүкчөлөрдүн булгоочуларынын жана субстраттын интерфейсинин ортосундагы байланышты күчөтүшү мүмкүн.Бул ыкма лазер менен тазалоонун босогосун төмөндөтүп, термелүүчү эффектти айкыныраак кылып, тазалоонун натыйжалуулугун жогорулатат.Бирок, түшүү бурчу өтө чоң болбошу керек, анткени өтө чоң бурч материалдын бетине таасир этүүчү энергиянын тыгыздыгын азайтып, лазердин тазалоо мүмкүнчүлүгүн начарлатышы мүмкүн.

Лазердик тазалоонун өнөр жай колдонмолору:

1: Көк өнөр жайы

Лазердик тазалоо көктүн беттеринин коопсуздугун камсыз кылуу менен калыптарды контактсыз тазалоого мүмкүндүк берет.Бул тактыкты кепилдейт жана салттуу тазалоо ыкмалары жок кылуу кыйынга турган субмикрондук деңгээлдеги кир бөлүкчөлөрүн тазалай алат.Бул чыныгы булганычсыз, эффективдүү жана сапаттуу тазалоого жетишет.

2: Precision Instrument Industry

Так механикалык тармактарда тетиктерде майлоочу жана коррозияга туруктуулук үчүн колдонулган эфирлер жана минералдык майлар көп болушу керек.Тазалоо үчүн көбүнчө химиялык ыкмалар колдонулат, бирок алар көбүнчө калдыктарды калтырышат.Лазердик тазалоо компоненттердин бетине зыян келтирбестен эфирлерди жана минералдык майларды толугу менен жок кыла алат.Компоненттик беттердеги оксид катмарларынын лазердик жардыруулары механикалык өз ара аракеттенүүсүз булгоочу заттардын жок кылынышын шарттаган сокку толкундарына алып келет.

3: Темир жол өнөр жайы

Учурда темир жолду ширетүүдөн мурун тазалоодо негизинен дөңгөлөктөрдү майдалоо жана кумдоо колдонулат, бул субстраттын катуу бузулушуна жана калдык стресске алып келет.Мындан тышкары, ал абразивдик сарпталуучу материалдардын олуттуу көлөмүн керектейт, натыйжада чоң чыгымдар жана чаңдын олуттуу булганышы пайда болот.Лазердик тазалоо Кытайда жогорку ылдамдыктагы темир жолду өндүрүү үчүн сапаттуу, эффективдүү жана экологиялык таза тазалоо техникасын камсыздай алат.Ал жогорку ылдамдыктагы темир жол иштеринин туруктуулугун жана коопсуздугун жогорулатууга, темир жолдун кынтыксыз тешиктери, боз тактар жана ширетүү кемчиликтери сыяктуу маселелерди чечет.

4: Авиация өнөр жайы

Учактын беттери белгилүү бир убакыттан кийин кайра сырдалышы керек, бирок сырдоо алдында эски боёк толугу менен тазаланышы керек.Химиялык чөмүлүү/ сүртүрүү авиация секторундагы боёкторду тазалоонун негизги ыкмасы болуп саналат, бул олуттуу химиялык калдыктарды жаратат жана техникалык тейлөө үчүн боёкторду локалдык тазалоого жетишүү мүмкүн эмес.Лазердик тазалоо учактын терисинин бетинен боёкту сапаттуу кетирүүгө жетишет жана автоматташтырылган өндүрүшкө оңой ыңгайлашат.Учурда бул технология чет өлкөлөрдө кээ бир жогорку класстагы учак моделдерин тейлөөдө колдонула баштады.

5: Деңиз өнөр жайы

Деңиз өнөр жайындагы өндүрүшкө чейинки тазалоо адатта кум чачуу ыкмаларын колдонот, бул айлана-чөйрөнү чаңдын катуу булганышына алып келет.Акырындык менен кум чачууга тыюу салынгандыктан, бул өндүрүштүн кыскарышына же кеме куруучу компаниялардын токтоп калышына алып келди.Лазердик тазалоо технологиясы кеме беттерин коррозияга каршы каптоо үчүн жашыл жана булганычсыз тазалоочу чечим менен камсыз кылат.

由用户整理投稿发布,不代表本站观点及立场,仅供交流学习之用,如涉及版权等问题,请随时联系我们(yangmei@bjjcz.com),我们将在第一时间给予处理。

Посттун убактысы: 2024-жылдын 16-январына чейин