De principes van laserlassen

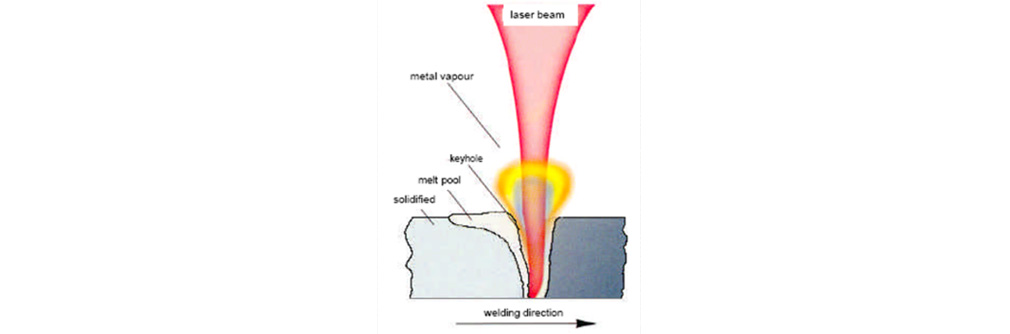

Laserlassenmaakt gebruik van de uitstekende directionele en hoge vermogensdichtheidskarakteristieken van een laserstraal om te werken.Via een optisch systeem wordt de laserstraal op een zeer klein gebied gefocust, waardoor in zeer korte tijd een zeer geconcentreerde warmtebron ontstaat.Dit proces smelt het materiaal op het laspunt, waardoor een gestolde lasplek en naad ontstaat.

·Laserlassen wordt over het algemeen onderverdeeld in geleidingslassen en dieppenetratielassen.

·Een laservermogensdichtheid van 105~106w/cm2resulteert in lasergeleidingslassen.

·Een laservermogensdichtheid van 105~106w/cm2resulteert in laserlassen met diepe penetratie.

De kenmerken van laserlassen

Vergeleken met andere lasmethoden heeft laserlassen de volgende kenmerken:

·Gerichte energie, hoge lasefficiëntie, hoge verwerkingsprecisie en een grote diepte-breedteverhouding van de lasnaad.

·Lage warmte-inbreng, kleine warmtebeïnvloede zone, minimale restspanning en lage vervorming van het werkstuk.

·Contactloos lassen, glasvezeltransmissie, goede bereikbaarheid en hoge mate van automatisering.

·Flexibel voegontwerp, waardoor grondstoffen worden bespaard.

·De lasenergie kan nauwkeurig worden geregeld, waardoor stabiele lasresultaten en een goed lasuiterlijk worden gegarandeerd.

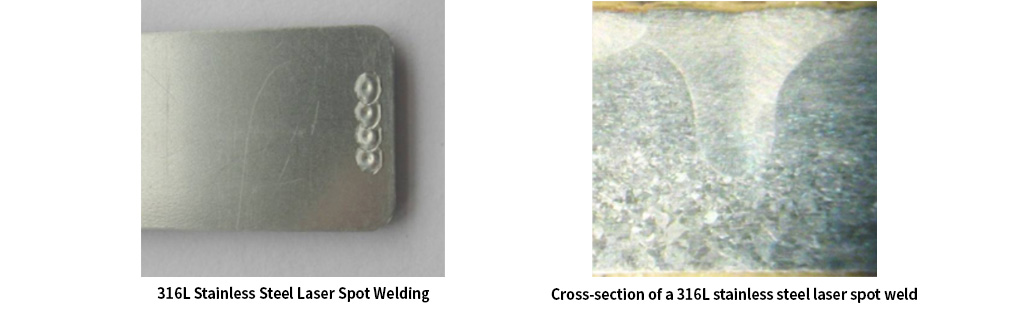

Lassen van staal en zijn legeringen

·Met roestvrij staal kunnen goede lasresultaten worden bereikt met behulp van een standaard blokgolf.

·Probeer bij het ontwerpen van gelaste constructies de laspunten zoveel mogelijk uit de buurt van niet-metalen stoffen te houden.

·Om aan de eisen op het gebied van sterkte en uiterlijk te voldoen, is het raadzaam voldoende lasoppervlak en werkstukdikte te reserveren.

·Tijdens het lassen is het essentieel om de reinheid van het werkstuk en de droogte van de omgeving te garanderen.

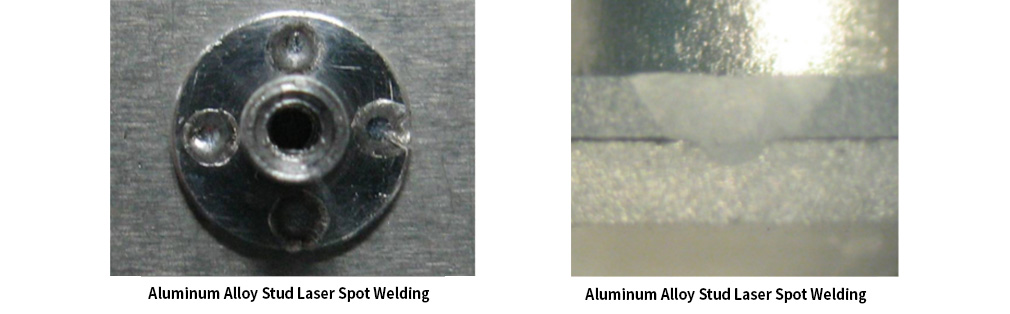

Lassen van aluminium en zijn legeringen

·Materialen van aluminiumlegeringen hebben een hoge reflectiviteit;daarom is tijdens het lassen een hoog laserpiekvermogen nodig.

·Tijdens het pulspuntlassen kunnen scheuren ontstaan, waardoor de lassterkte wordt beïnvloed.

·De materiaalsamenstelling is gevoelig voor segregatie, wat leidt tot spatten.Het is raadzaam om hoogwaardige grondstoffen te kiezen.

·Over het algemeen kan het gebruik van een grote puntgrootte en een lange pulsbreedte betere lasresultaten opleveren.

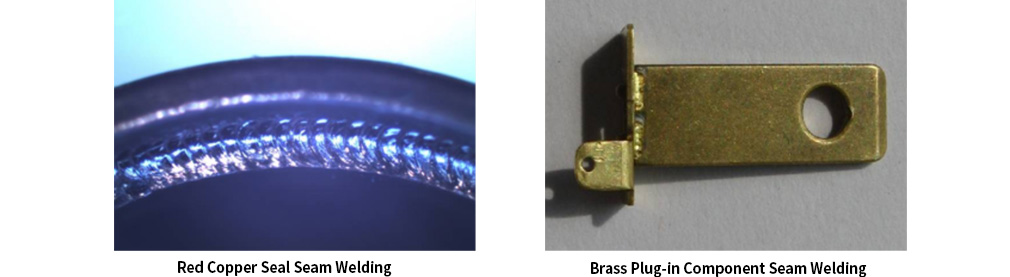

Lassen van koper en zijn legeringen

·Kopermaterialen hebben een hogere reflectiviteit vergeleken met aluminiumlegeringen, waardoor een hoger pieklaservermogen nodig is voor het lassen.De laserkop moet onder een bepaalde hoek worden gekanteld.

·Voor bepaalde koperlegeringen, zoals messing en brons, wordt de lasmoeilijkheid vergroot door de invloed van legeringselementen.Er moet aandacht worden besteed aan de selectie van lasprocesparameters.

Verschillend metaallassen

·Kan er een vaste oplossing gevormd worden?

·Is er een significant verschil in elektronegativiteit tussen ongelijksoortige metalen?

·Andere beïnvloedende factoren.

Of ongelijksoortige metalen hoogwaardige lasverbindingen kunnen vormen, hangt vooral af van de fysische eigenschappen, chemische eigenschappen, chemische samenstelling en procesmaatregelen van de te lassen metalen.Dit wordt doorgaans vanuit de volgende aspecten bekeken:

·Of er een vaste oplossing kan worden gevormd, hangt af van de vraag of ongelijksoortige metalen onderling kunnen oplossen in de vloeibare en vaste toestand.Pas als ze voor onbepaalde tijd in elkaar kunnen oplossen, kan een sterke en solide lasverbinding ontstaan.Over het algemeen is een significante oplosbaarheid, of zelfs een onbeperkte oplosbaarheid, alleen haalbaar als het atoomstraalverschil tussen de twee metalen minder dan ongeveer 14% tot 15% bedraagt.

·Of er een significant verschil in elektronegativiteit bestaat tussen ongelijksoortige metalen, is ook cruciaal.Hoe groter het verschil, hoe sterker hun chemische affiniteit, wat de neiging heeft te leiden tot de vorming van verbindingen in plaats van vaste oplossingen.Als gevolg hiervan wordt de oplosbaarheid van de gevormde vaste oplossing verminderd en is ook de sterkte van de lasverbinding lager.

·Bovendien wordt het lassen van ongelijksoortige metalen sterk beïnvloed door eigenschappen zoals smeltpunten, thermische uitzettingscoëfficiënten, thermische geleidbaarheid, soortelijke hitte, oxideerbaarheid en reflectiviteit van de betrokken materialen.Hoe groter het verschil in deze fysieke eigenschappen, hoe uitdagender het is om te lassen, en hoe zwakker de sterkte van de resulterende lasverbinding neigt te zijn.

·Gewoonlijk vertoont laserlassen van ongelijksoortige metalen materialen zoals staal met koper, aluminium en nikkel, evenals koper met nikkel, een goede lasbaarheid, wat leidt tot een bevredigende laskwaliteit.

Laserlassen vindt uitgebreide toepassingen in verschillende sectoren, inclusief maar niet beperkt tot de volgende gebieden:

1: Verschillend metaallassen

Laserlassen wordt veel toegepast in productie-industrieën zoals de automobielsector, de lucht- en ruimtevaart, de elektronica en de machinebouw.Het wordt gebruikt voor het lassen van componenten en het assembleren van structuren, waardoor de productie-efficiëntie en productkwaliteit worden verbeterd.

2: Medische hulpmiddelen

Bij de productie van medische apparaten wordt laserlassen gebruikt voor het verbinden en assembleren van kleine, precisiecomponenten, waardoor producten van hoge kwaliteit worden gegarandeerd en overmatige hitte-impact op materialen wordt vermeden.

3: Elektronica

Vanwege de hoge precisie en lage warmte-inbreng wordt laserlassen veel toegepast bij de productie van elektronische apparaten, waaronder het lassen van printplaten en micro-elektronische componenten.

4: Lucht- en ruimtevaart

Laserlassen wordt in de lucht- en ruimtevaartsector gebruikt voor de productie van vliegtuigen en ruimtevaartcomponenten, waardoor een lichtgewicht ontwerp en verbindingen met hoge sterkte mogelijk zijn.

5: Energiesector

In de energie-industrie wordt laserlassen gebruikt voor de productie van zonnepanelen, kernenergieapparatuur en andere componenten die verband houden met de energieproductie.

6: Sieraden en uurwerken

Gezien het aanpassingsvermogen aan fijne en ingewikkelde structuren, wordt laserlassen vaak gebruikt bij de vervaardiging van sieraden en horloges voor het verbinden en repareren van delicate componenten.

7: Auto-industrie

In de automobielindustrie wordt laserlassen gebruikt voor het verbinden van auto-onderdelen, het verbeteren van de lasefficiëntie en het verbeteren van de productkwaliteit.

Over het geheel genomen maken de hoge precisie, snelheid en veelzijdigheid van laserlassen het breed toepasbaar in productie- en productiegebieden.

由用户整理投稿发布,不代表本站观点及立场,仅供交流学习之用,如涉及版权等问题,请随时联系我们(yangmei@bjjcz.com),我们将在第一时间给予处理。

Posttijd: 17 januari 2024