Technologia czyszczenia laserowego wykorzystuje lasery o wąskiej szerokości impulsu i dużej gęstości mocy na powierzchni czyszczonego obiektu.Dzięki połączonemu efektowi szybkich wibracji, parowania, rozkładu i łuszczenia plazmowego, zanieczyszczenia, plamy rdzy lub powłoki na powierzchni ulegają natychmiastowemu odparowaniu i oderwaniu, osiągając oczyszczenie powierzchni.

Czyszczenie laserowe oferuje takie zalety, jak bezdotykowa, przyjazna dla środowiska, wydajna precyzja i brak uszkodzeń podłoża, dzięki czemu ma zastosowanie w różnych scenariuszach.

Czyszczenie laserowe

Zielony i wydajny

Między innymi przemysł oponiarski, przemysł nowej energetyki i przemysł maszyn budowlanych szeroko stosują czyszczenie laserowe.W dobie celów „podwójnego węgla” czyszczenie laserowe wyłania się jako nowe rozwiązanie na rynku tradycyjnego czyszczenia ze względu na jego wysoką wydajność, precyzyjną kontrolę i właściwości przyjazne dla środowiska.

Koncepcja czyszczenia laserowego:

Czyszczenie laserowe polega na skupieniu wiązek lasera na powierzchni materiału w celu szybkiego odparowania lub usunięcia zanieczyszczeń powierzchniowych, co pozwala na oczyszczenie powierzchni materiału.W porównaniu do różnych tradycyjnych metod czyszczenia fizycznego lub chemicznego, czyszczenie laserowe charakteryzuje się brakiem kontaktu, brakiem materiałów eksploatacyjnych, brakiem zanieczyszczeń, wysoką precyzją oraz minimalnymi lub żadnymi uszkodzeniami, co czyni go idealnym wyborem dla nowej generacji technologii czyszczenia przemysłowego.

Zasada czyszczenia laserowego:

Zasada czyszczenia laserowego jest złożona i może obejmować zarówno procesy fizyczne, jak i chemiczne.W wielu przypadkach dominują procesy fizyczne, którym towarzyszą częściowe reakcje chemiczne.Główne procesy można podzielić na trzy typy: proces odparowywania, proces szokowy i proces oscylacji.

Proces zgazowania:

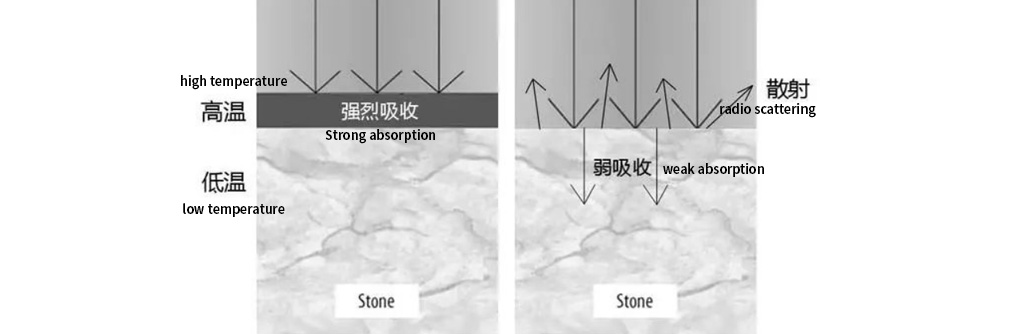

Kiedy na powierzchnię materiału zostanie napromieniowane wysokoenergetyczne promieniowanie laserowe, powierzchnia ta pochłania energię lasera i przekształca ją w energię wewnętrzną, powodując gwałtowny wzrost temperatury powierzchni.Ten wzrost temperatury osiąga lub przekracza temperaturę parowania materiału, powodując oddzielenie się zanieczyszczeń od powierzchni materiału w postaci pary.Odparowanie selektywne często występuje, gdy szybkość absorpcji zanieczyszczeń przez laser jest znacznie wyższa niż przez podłoże.Typowym przykładem zastosowania jest czyszczenie brudu z powierzchni kamiennych.Jak widać na poniższym schemacie, zanieczyszczenia znajdujące się na powierzchni kamienia silnie absorbują laser i szybko odparowują.Po całkowitym usunięciu zanieczyszczeń i napromieniowaniu powierzchni kamienia przez laser, absorpcja jest słabsza, a większa ilość energii lasera jest rozpraszana przez powierzchnię kamienia.Dzięki temu następuje minimalna zmiana temperatury powierzchni kamienia, chroniąc ją w ten sposób przed uszkodzeniem.

Typowy proces obejmujący głównie działanie chemiczne ma miejsce podczas czyszczenia zanieczyszczeń organicznych za pomocą laserów o długości fali ultrafioletowej i jest to proces znany jako ablacja laserowa.Lasery ultrafioletowe mają krótsze długości fal i wyższą energię fotonów.Na przykład laser ekscymerowy KrF o długości fali 248 nm ma energię fotonów 5 eV, czyli 40 razy większą niż fotony lasera CO2 (0,12 eV).Tak wysoka energia fotonów jest wystarczająca do rozerwania wiązań molekularnych w materiałach organicznych, powodując pękanie wiązań CC, CH, CO itp. w zanieczyszczeniach organicznych po absorpcji energii fotonów lasera, co prowadzi do pirolitycznego zgazowania i usunięcia z powierzchnia.

Proces szokowy w czyszczeniu laserowym:

Proces uderzeniowy w czyszczeniu laserowym obejmuje szereg reakcji zachodzących podczas interakcji lasera z materiałem, w wyniku których fale uderzeniowe uderzają w powierzchnię materiału.Pod wpływem tych fal uderzeniowych zanieczyszczenia powierzchniowe rozpadają się na pył lub fragmenty, odrywając się od powierzchni.Mechanizmy powodujące te fale uderzeniowe są różnorodne, obejmują zjawiska plazmy, pary oraz szybką rozszerzalność i kurczenie się cieplne.

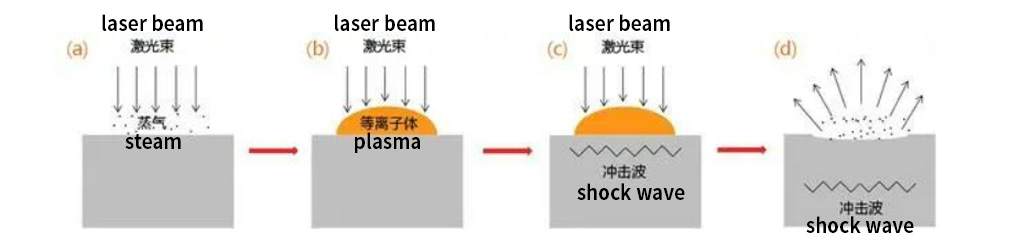

Biorąc za przykład fale uderzeniowe plazmy, możemy pokrótce zrozumieć, w jaki sposób proces uderzeń podczas czyszczenia laserowego usuwa zanieczyszczenia powierzchniowe.Przy zastosowaniu laserów o ultrakrótkiej szerokości impulsu (ns) i bardzo wysokiej mocy szczytowej (107–1010 W·cm2) temperatura powierzchni może gwałtownie wzrosnąć do temperatury parowania, nawet jeśli absorpcja powierzchniowa lasera jest słaba.Ten szybki wzrost temperatury powoduje powstawanie pary nad powierzchnią materiału, jak pokazano na ilustracji (a).Temperatura pary może osiągnąć 104 – 105 K, co jest wystarczające do zjonizowania samej pary lub otaczającego powietrza, tworząc plazmę.Plazma blokuje dotarcie lasera do powierzchni materiału, prawdopodobnie zatrzymując parowanie powierzchni.Jednakże plazma w dalszym ciągu absorbuje energię lasera, jeszcze bardziej zwiększając jej temperaturę i tworząc lokalny stan niezwykle wysokiej temperatury i ciśnienia.Generuje to chwilowe uderzenie o wartości 1–100 kbarów w powierzchnię materiału i stopniowo przenosi się do wewnątrz, jak pokazano na ilustracjach (b) i (c).Pod wpływem fali uderzeniowej zanieczyszczenia powierzchniowe rozpadają się na drobny pył, cząstki lub fragmenty.Kiedy laser oddala się od napromienianego miejsca, plazma szybko znika, tworząc lokalne podciśnienie, a cząsteczki lub fragmenty zanieczyszczeń są usuwane z powierzchni, jak pokazano na ilustracji (d).

Proces oscylacji w czyszczeniu laserowym:

W procesie oscylacyjnego czyszczenia laserowego zarówno nagrzewanie, jak i chłodzenie materiału następuje niezwykle szybko pod wpływem laserów krótkoimpulsowych.Ze względu na różne współczynniki rozszerzalności cieplnej różnych materiałów, zanieczyszczenia powierzchniowe i podłoże podlegają rozszerzalności cieplnej i kurczeniu o wysokiej częstotliwości w różnym stopniu pod wpływem krótkoimpulsowego promieniowania laserowego.Prowadzi to do efektu oscylacyjnego, który powoduje odklejanie się zanieczyszczeń z powierzchni materiału.

Podczas procesu obierania może nie dojść do odparowania materiału i niekoniecznie musi powstać plazma.Zamiast tego proces opiera się na siłach ścinających wytwarzanych na styku zanieczyszczenia z podłożem pod wpływem działania oscylacyjnego, które rozrywają wiązanie między nimi.Badania wykazały, że nieznaczne zwiększenie kąta padania lasera może poprawić kontakt pomiędzy laserem, zanieczyszczeniami w postaci cząstek i powierzchnią styku podłoża.Takie podejście obniża próg czyszczenia laserowego, sprawiając, że efekt oscylacyjny jest bardziej wyraźny i poprawia skuteczność czyszczenia.Jednak kąt padania nie powinien być zbyt duży, gdyż bardzo duży kąt może zmniejszyć gęstość energii działającej na powierzchnię materiału, osłabiając w ten sposób zdolność czyszczącą lasera.

Przemysłowe zastosowania czyszczenia laserowego:

1: Przemysł form

Czyszczenie laserowe umożliwia bezdotykowe czyszczenie form, zapewniając bezpieczeństwo powierzchni form.Gwarantuje precyzję i może oczyścić cząsteczki brudu o wielkości poniżej mikrona, których usunięcie tradycyjnymi metodami może być trudne.Dzięki temu można osiągnąć prawdziwie wolne od zanieczyszczeń, wydajne i wysokiej jakości czyszczenie.

2: Przemysł instrumentów precyzyjnych

W przemyśle mechaniki precyzyjnej elementy często wymagają usunięcia estrów i olejów mineralnych stosowanych do smarowania i usuwania odporności na korozję.Do czyszczenia powszechnie stosuje się metody chemiczne, ale często pozostawiają one pozostałości.Czyszczenie laserowe pozwala całkowicie usunąć estry i oleje mineralne, nie uszkadzając powierzchni elementów.Wywołane laserem eksplozje warstw tlenków na powierzchniach komponentów powodują powstanie fal uderzeniowych, powodujących usunięcie zanieczyszczeń bez interakcji mechanicznej.

3: Przemysł kolejowy

Obecnie czyszczenie szyn przed spawaniem obejmuje głównie szlifowanie i piaskowanie kół, co prowadzi do poważnego uszkodzenia podłoża i naprężeń szczątkowych.Ponadto zużywa znaczną ilość materiałów ściernych, co skutkuje wysokimi kosztami i poważnym zanieczyszczeniem pyłem.Czyszczenie laserowe może zapewnić wysokiej jakości, wydajną i przyjazną dla środowiska technikę czyszczenia przy produkcji torów kolejowych dużych prędkości w Chinach.Rozwiązuje problemy takie jak dziury w szynach bez szwu, szare plamy i wady spawalnicze, zwiększając stabilność i bezpieczeństwo operacji kolei dużych prędkości.

4: Przemysł lotniczy

Powierzchnie samolotów należy po pewnym czasie odmalować, jednak przed malowaniem należy całkowicie usunąć starą farbę.Zanurzenie/wycieranie chemiczne to główna metoda usuwania farby w sektorze lotniczym, powodująca znaczne straty chemiczne i niemożność miejscowego usunięcia farby w celu konserwacji.Czyszczenie laserowe umożliwia wysokiej jakości usunięcie farby z powierzchni poszycia samolotu i można je łatwo dostosować do zautomatyzowanej produkcji.Obecnie technologię tę zaczęto stosować w obsłudze technicznej niektórych wysokiej klasy modeli samolotów za granicą.

5: Przemysł morski

Do czyszczenia przedprodukcyjnego w przemyśle morskim powszechnie wykorzystuje się metody piaskowania, powodując poważne zanieczyszczenie pyłem otaczającego środowiska.Stopniowy zakaz piaskowania doprowadził do ograniczenia produkcji, a nawet przestojów w przedsiębiorstwach stoczniowych.Technologia czyszczenia laserowego zapewni ekologiczne i wolne od zanieczyszczeń rozwiązanie do czyszczenia antykorozyjnych powłok powierzchni statków.

由用户整理投稿发布,不代表本站观点及立场,仅供交流学习之用,如涉及版权等问题,请随时联系我们(yangmei@bjjcz.com),我们将在第一时间给予处理。

Czas publikacji: 16 stycznia 2024 r