Principiile sudării cu laser

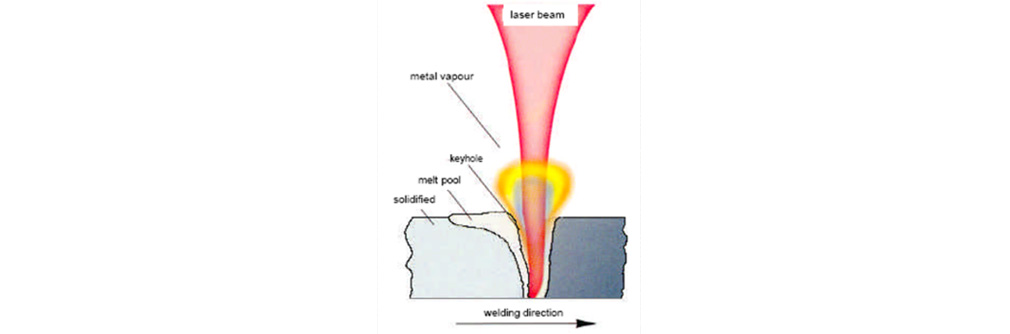

Sudarea cu laserutilizează caracteristicile excelente direcționale și de densitate de putere mare ale unui fascicul laser pentru a funcționa.Printr-un sistem optic, fasciculul laser este focalizat pe o zonă foarte mică, creând o sursă de căldură foarte concentrată într-o perioadă foarte scurtă.Acest proces topește materialul la punctul de sudare, formând un punct de sudură solidificat și o cusătură.

·Sudarea cu laser este, în general, împărțită în sudare prin conducție și sudare cu penetrare adâncă.

·O densitate de putere a laserului de 105~106cu/cm2are ca rezultat sudarea prin conducție laser.

·O densitate de putere a laserului de 105~106cu/cm2are ca rezultat sudarea cu penetrare adâncă cu laser.

Caracteristicile sudării cu laser

În comparație cu alte metode de sudare, sudarea cu laser are următoarele caracteristici:

·Energie concentrată, eficiență ridicată de sudare, precizie ridicată de procesare și un raport mare adâncime-lățime al cordonului de sudură.

·Aport scăzut de căldură, zonă mică afectată de căldură, efort rezidual minim și deformare scăzută a piesei de prelucrat.

·Sudare fără contact, transmisie prin fibră optică, accesibilitate bună și nivel ridicat de automatizare.

·Design flexibil de îmbinare, economisind materii prime.

·Energia de sudare poate fi controlată cu precizie, asigurând rezultate de sudare stabile și un aspect bun de sudare.

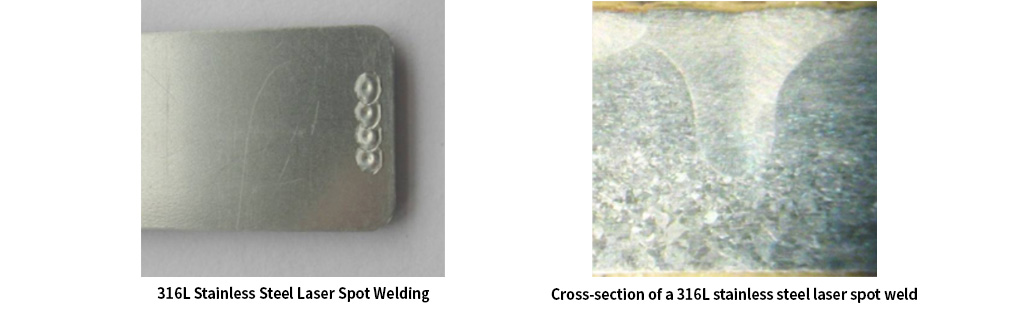

Sudarea oțelului și a aliajelor acestuia

·Oțelul inoxidabil poate obține rezultate bune de sudare utilizând o undă pătrată standard.

·Când proiectați structuri sudate, încercați să mențineți punctele de sudură departe de substanțele nemetalice cât mai mult posibil.

·Pentru a îndeplini cerințele de rezistență și aspect, este recomandabil să rezervați o zonă de sudare suficientă și o grosime a piesei de prelucrat.

·În timpul sudării, este esențial să se asigure curățenia piesei de prelucrat și uscăciunea mediului.

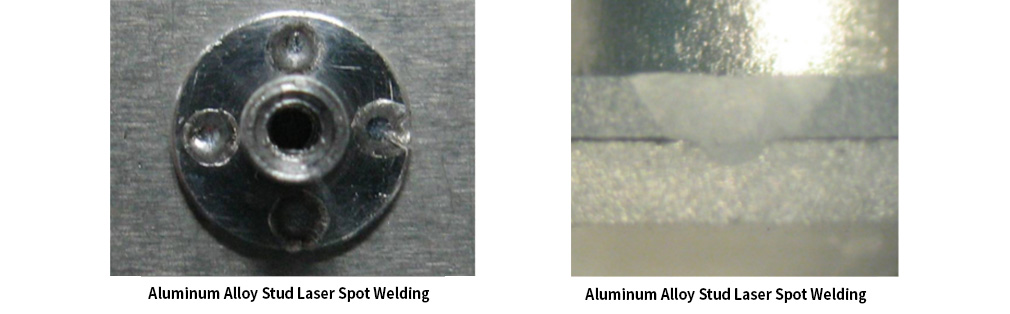

Sudarea aluminiului și a aliajelor sale

·Materialele din aliaj de aluminiu au o reflectivitate ridicată;prin urmare, în timpul sudării este necesară o putere de vârf ridicată a laserului.

·Crăpăturile sunt predispuse să apară în timpul sudării prin puncte cu puls, afectând rezistența sudurii.

·Compoziția materialului este predispusă la segregare, ceea ce duce la stropire.Este recomandabil să alegeți materii prime de înaltă calitate.

·În general, utilizarea unei dimensiuni mari a punctului și a lățimii lungi a impulsului poate obține rezultate mai bune la sudare.

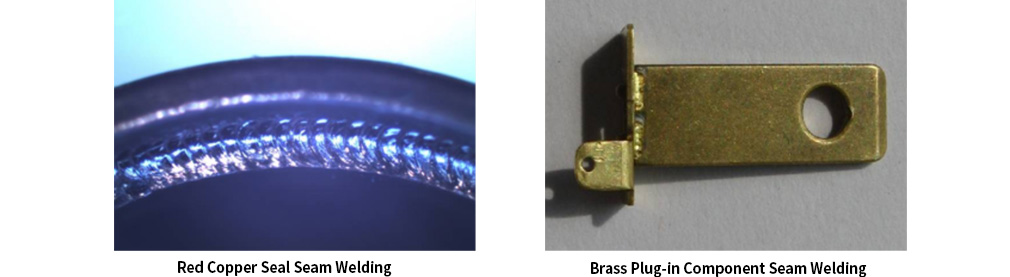

Sudarea cuprului și a aliajelor sale

·Materialele de cupru au o reflectivitate mai mare în comparație cu aliajele de aluminiu, necesitând putere laser de vârf mai mare pentru sudare.Capul laser trebuie să fie înclinat la un anumit unghi.

·Pentru anumite aliaje de cupru, precum alama și bronzul, dificultatea de sudare este crescută datorită influenței elementelor din aliaj.Trebuie acordată atenție selecției parametrilor procesului de sudare.

Sudarea metalelor diferite

·Se poate forma o soluție solidă.

·Există o diferență semnificativă de electronegativitate între metale diferite?

·Alți factori de influență.

Dacă metalele diferite pot forma îmbinări de sudură de înaltă calitate depinde în principal de proprietățile fizice, proprietățile chimice, compoziția chimică și măsurile de proces ale metalelor care trebuie sudate.Acest lucru este de obicei luat în considerare din următoarele aspecte:

·Dacă se poate forma o soluție solidă, depinde dacă metalele diferite se pot dizolva reciproc în stare lichidă și solidă.Numai atunci când se pot dizolva unul în celălalt la nesfârșit, se poate forma o îmbinare de sudură puternică și solidă.În general, o solubilitate semnificativă, sau chiar o solubilitate nelimitată, este realizabilă numai atunci când diferența de rază atomică dintre cele două metale este mai mică de aproximativ 14% până la 15%.

·Dacă există o diferență semnificativă de electronegativitate între metale diferite este, de asemenea, crucial.Cu cât diferența este mai mare, cu atât este mai puternică afinitatea lor chimică, ceea ce tinde să conducă la formarea de compuși mai degrabă decât soluții solide.Ca rezultat, solubilitatea soluției solide care se formează este redusă, iar rezistența îmbinării de sudură este, de asemenea, mai mică.

·În plus, sudarea metalelor diferite este foarte afectată de proprietăți precum punctele de topire, coeficienții de dilatare termică, conductivitățile termice, căldurile specifice, oxidabilitatea și reflectivitatea materialelor implicate.Cu cât diferența dintre aceste proprietăți fizice este mai mare, cu atât este mai dificilă sudarea și cu atât rezistența îmbinării de sudură rezultată tinde să fie mai slabă.

·De obicei, sudarea cu laser a materialelor metalice diferite, cum ar fi oțel cu cupru, aluminiu și nichel, precum și cuprul cu nichel, prezintă o sudabilitate bună, ceea ce duce la o calitate satisfăcătoare a sudurii.

Sudarea cu laser găsește aplicații extinse în diferite sectoare, inclusiv, dar fără a se limita la următoarele domenii:

1: Sudarea metalelor diferite

Sudarea cu laser este utilizată pe scară largă în industriile de producție, cum ar fi auto, aerospațială, electronică și inginerie mecanică.Este utilizat pentru sudarea componentelor și asamblarea structurilor, sporind eficiența producției și calitatea produsului.

2: Dispozitive medicale

În producția de dispozitive medicale, sudarea cu laser este utilizată pentru conectarea și asamblarea componentelor mici, de precizie, asigurând produse de înaltă calitate, evitând în același timp impactul excesiv de căldură asupra materialelor.

3: Electronică

Datorită preciziei sale ridicate și aportului scăzut de căldură, sudarea cu laser este aplicată pe scară largă în fabricarea de dispozitive electronice, inclusiv sudarea plăcilor de circuite și a componentelor microelectronice.

4: Aerospațial

Sudarea cu laser este utilizată în sectorul aerospațial pentru fabricarea aeronavelor și a componentelor aerospațiale, permițând un design ușor și conexiuni de înaltă rezistență.

5: Sectorul Energetic

În industria energetică, sudarea cu laser este folosită pentru fabricarea panourilor solare, a echipamentelor de energie nucleară și a altor componente legate de producția de energie.

6: Bijuterii și ceasornicarie

Dată fiind adaptabilitatea sa la structuri fine și complicate, sudarea cu laser este adesea folosită în fabricarea de bijuterii și ceasuri pentru conectarea și repararea componentelor delicate.

7: Industria auto

În producția de automobile, sudarea cu laser este folosită pentru conectarea componentelor auto, îmbunătățirea eficienței sudurii și îmbunătățirea calității produsului.

În general, precizia ridicată, viteza și versatilitatea sudării cu laser o fac aplicabilă pe scară largă în domeniile de producție și producție.

由用户整理投稿发布,不代表本站观点及立场,仅供交流学习之用,如涉及版权等问题,请随时联系我们(yangmei@bjjcz.com),我们将在第一时间给予处理。

Ora postării: 17-ian-2024