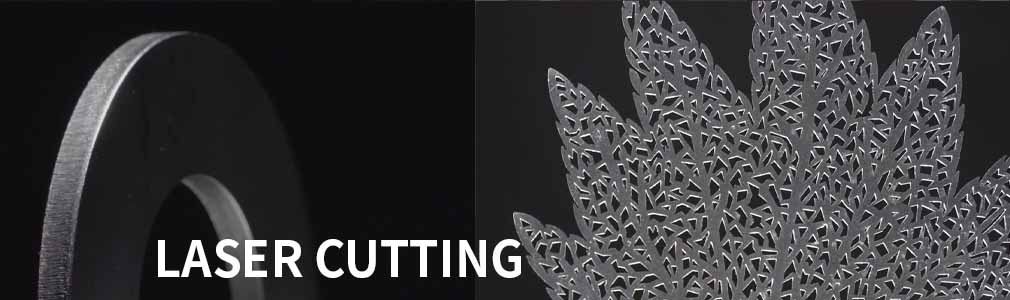

Ласерско сечењеје револуционирао начин на који индустрија сече и обликује различите материјале.Ово је високопрецизан, ефикасан процес који користи ласере велике снаге за резање различитих материјала са изузетно високом прецизношћу.Ова најсавременија технологија постала је главна у производној, аутомобилској, ваздухопловној и другим индустријама.У овом чланку ћемо истражити процес ласерског резања, коришћене алате и машине и његове предности у односу на традиционалне методе резања.

Тхеласерско сечењепроцес укључује коришћење фокусираног ласерског зрака за сечење различитих материјала.Ласерски зрак се емитује из машине за ласерско сечење и обично се контролише помоћу рачунара.Ласерски зрак се усмерава на материјал који се сече, а интензивна топлота коју генерише ласер испарава, топи или сагорева материјал дуж унапред одређеног пута.Ово резултира чистим, прецизним резовима и минимизира зоне погођене топлотом и отпад материјала.

Постоји много различитих типова ласерских резача, од којих сваки има своје специфичне употребе и предности.Најчешћи типови укључују ЦО2 ласере, ласере са влакнима и неодимијум (Нд) ласере.ЦО2 ласери се широко користе за сечење неметалних материјала као што су дрво, пластика и акрил, док су оптички и Нд ласери погоднији за сечење метала и легура.

Тхепроцес ласерског резањапочиње са дизајном дела или компоненте за сечење.Дизајн се затим уноси у програм за пројектовање помоћу рачунара (ЦАД), који креира дигиталну датотеку која садржи путање за ласерске резове.Ова дигитална датотека се затим преноси на ласерски резач, који користи датотеку да води ласерски зрак дуж унапред одређене путање за сечење материјала.

Једна од главних предности ласерског сечења је могућност израде високо прецизних и сложених резова са минималним отпадом материјала.Овај ниво прецизности је тешко постићи коришћењем традиционалних метода резања као што су тестере или маказе, што може резултирати грубим и непрецизним ивицама.Поред тога, ласерско сечење се може користити за сечење различитих материјала, укључујући метале, пластику, керамику и композите, што га чини разноврсним и исплативим решењем за многе индустрије.

Процес ласерског сечења такође нуди неколико других предности у односу на традиционалне методе сечења.На пример, ласерско сечење је процес без контакта, што значи да материјал који се сече није подвргнут механичкој сили или притиску, што резултира мањим изобличењем и деформацијама.Поред тога, зона утицаја топлоте која се ствара ласерским резањем је веома мала, што значи да околни материјали нису изложени претераној топлоти, што смањује ризик од савијања или других топлотних ефеката.

Поред тога,ласерско сечењеје ефикасан процес који захтева минимално подешавање и време.За разлику од традиционалних метода сечења које могу захтевати употребу више алата и подешавања, ласерско сечење се може брзо и лако програмирати за сечење различитих делова и компоненти.То га чини идеалним решењем за компаније које желе да поједноставе производне процесе и смање производне трошкове.

Укратко, процес ласерског сечења је веома прецизан и ефикасан метод који се може користити за сечење различитих материјала.Нуди многе предности у односу на традиционалне методе сечења, укључујући супериорну прецизност, минимални отпад материјала и смањене зоне погођене топлотом.Како технологија ласерског сечења наставља да напредује, вероватно ће остати кључни процес за многе индустрије у наредним годинама.Без обзира да ли сте произвођач, дизајнер или инжењер, ласерско сечење има потенцијал да промени начин на који радите.

Време поста: Јан-23-2024