లేజర్ వెల్డింగ్ యొక్క సూత్రాలు

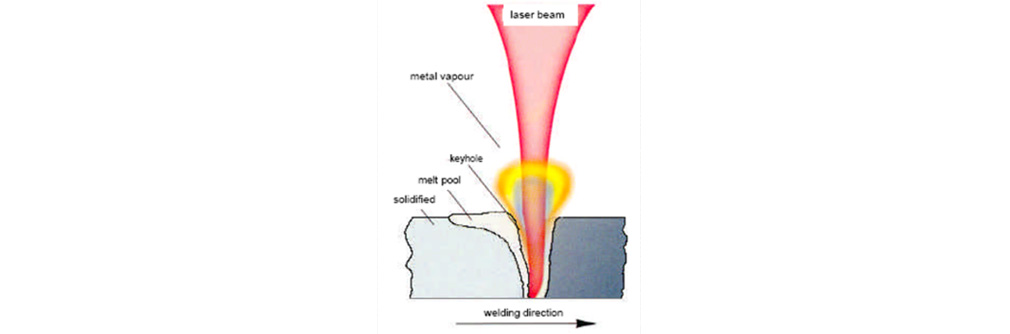

లేజర్ వెల్డింగ్పని చేయడానికి లేజర్ పుంజం యొక్క అద్భుతమైన దిశాత్మక మరియు అధిక శక్తి సాంద్రత లక్షణాలను ఉపయోగిస్తుంది.ఆప్టికల్ సిస్టమ్ ద్వారా, లేజర్ పుంజం చాలా చిన్న ప్రాంతంపై కేంద్రీకరించబడుతుంది, ఇది చాలా తక్కువ వ్యవధిలో అధిక సాంద్రీకృత ఉష్ణ మూలాన్ని సృష్టిస్తుంది.ఈ ప్రక్రియ వెల్డింగ్ పాయింట్ వద్ద పదార్థాన్ని కరిగించి, పటిష్టమైన వెల్డ్ స్పాట్ మరియు సీమ్ను ఏర్పరుస్తుంది.

·లేజర్ వెల్డింగ్ సాధారణంగా కండక్షన్ వెల్డింగ్ మరియు డీప్ పెనెట్రేషన్ వెల్డింగ్గా విభజించబడింది.

·లేజర్ శక్తి సాంద్రత 105~106w/సెం.మీ2లేజర్ ప్రసరణ వెల్డింగ్ ఫలితాలు.

·లేజర్ శక్తి సాంద్రత 105~106w/సెం.మీ2లేజర్ లోతైన వ్యాప్తి వెల్డింగ్ ఫలితాలు.

లేజర్ వెల్డింగ్ యొక్క లక్షణాలు

ఇతర వెల్డింగ్ పద్ధతులతో పోలిస్తే, లేజర్ వెల్డింగ్ క్రింది లక్షణాలను కలిగి ఉంటుంది:

·ఫోకస్డ్ ఎనర్జీ, అధిక వెల్డింగ్ సామర్థ్యం, అధిక ప్రాసెసింగ్ ఖచ్చితత్వం మరియు వెల్డ్ సీమ్ యొక్క పెద్ద లోతు-వెడల్పు నిష్పత్తి.

·తక్కువ ఉష్ణ ఇన్పుట్, చిన్న వేడి-ప్రభావిత జోన్, కనిష్ట అవశేష ఒత్తిడి మరియు వర్క్పీస్ యొక్క తక్కువ వైకల్యం.

·నాన్-కాంటాక్ట్ వెల్డింగ్, ఫైబర్ ఆప్టిక్ ట్రాన్స్మిషన్, మంచి యాక్సెసిబిలిటీ మరియు అధిక స్థాయి ఆటోమేషన్.

·సౌకర్యవంతమైన ఉమ్మడి డిజైన్, ముడి పదార్థాలను ఆదా చేయడం.

·వెల్డింగ్ శక్తిని ఖచ్చితంగా నియంత్రించవచ్చు, స్థిరమైన వెల్డింగ్ ఫలితాలను మరియు మంచి వెల్డింగ్ రూపాన్ని నిర్ధారిస్తుంది.

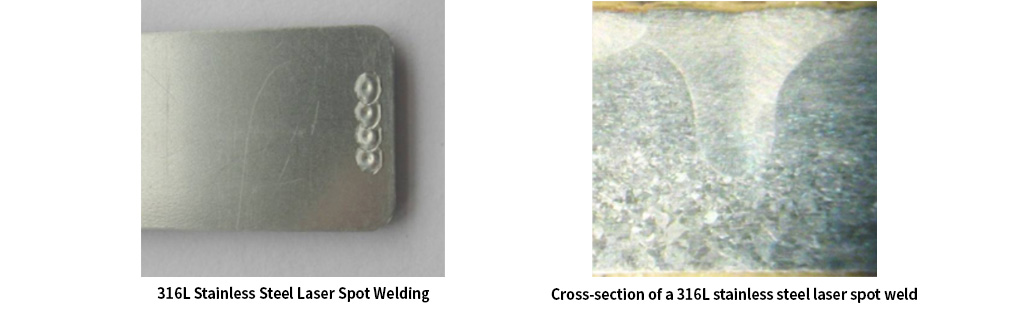

ఉక్కు మరియు దాని మిశ్రమాల వెల్డింగ్

·స్టెయిన్లెస్ స్టీల్ ఒక ప్రామాణిక చదరపు తరంగాన్ని ఉపయోగించి మంచి వెల్డింగ్ ఫలితాలను సాధించగలదు.

·వెల్డెడ్ స్ట్రక్చర్లను డిజైన్ చేసేటప్పుడు, వీలయినంత వరకు నాన్-మెటాలిక్ పదార్ధాల నుండి వెల్డ్ పాయింట్లను దూరంగా ఉంచడానికి ప్రయత్నించండి.

·బలం మరియు ప్రదర్శన అవసరాలను తీర్చడానికి, తగినంత వెల్డింగ్ ప్రాంతం మరియు వర్క్పీస్ మందాన్ని రిజర్వ్ చేయడం మంచిది.

·వెల్డింగ్ సమయంలో, వర్క్పీస్ యొక్క పరిశుభ్రత మరియు పర్యావరణం యొక్క పొడిని నిర్ధారించడం అవసరం.

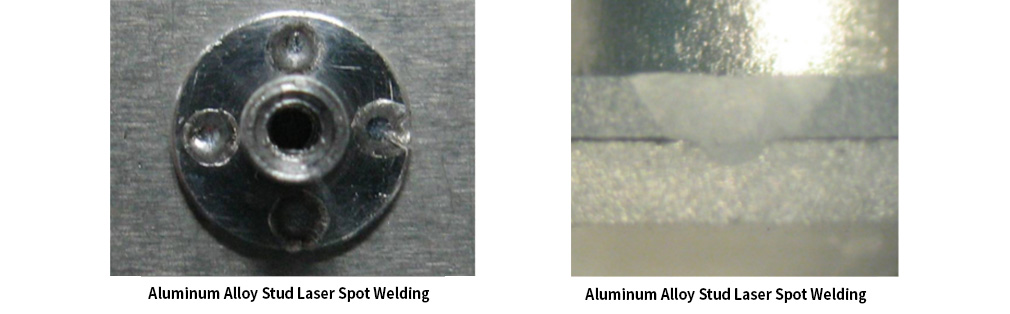

అల్యూమినియం మరియు దాని మిశ్రమాల వెల్డింగ్

·అల్యూమినియం మిశ్రమం పదార్థాలు అధిక ప్రతిబింబం కలిగి ఉంటాయి;కాబట్టి, వెల్డింగ్ సమయంలో అధిక లేజర్ పీక్ పవర్ అవసరమవుతుంది.

·పల్స్ స్పాట్ వెల్డింగ్ సమయంలో పగుళ్లు సంభవించే అవకాశం ఉంది, ఇది వెల్డింగ్ బలాన్ని ప్రభావితం చేస్తుంది.

·మెటీరియల్ కంపోజిషన్ వేర్పాటుకు గురవుతుంది, ఇది స్ప్లాటరింగ్కు దారితీస్తుంది.అధిక-నాణ్యత ముడి పదార్థాలను ఎంచుకోవడం మంచిది.

·సాధారణంగా, ఒక పెద్ద స్పాట్ పరిమాణం మరియు పొడవైన పల్స్ వెడల్పు ఉపయోగించి మెరుగైన వెల్డింగ్ ఫలితాలను సాధించవచ్చు.

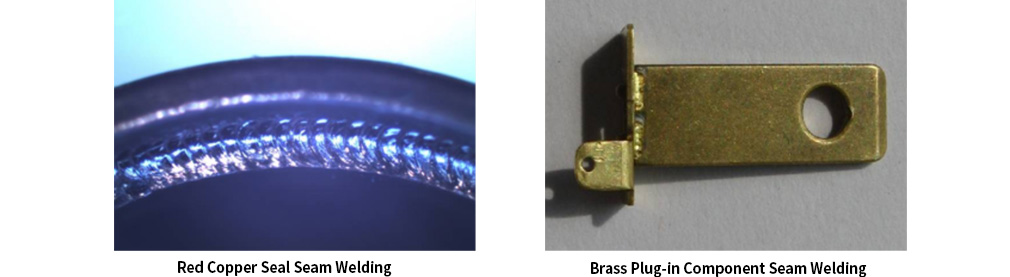

రాగి మరియు దాని మిశ్రమాల వెల్డింగ్

·అల్యూమినియం మిశ్రమాలతో పోలిస్తే రాగి పదార్థాలు అధిక పరావర్తనాన్ని కలిగి ఉంటాయి, వెల్డింగ్ కోసం అధిక పీక్ లేజర్ శక్తి అవసరం.లేజర్ తల ఒక నిర్దిష్ట కోణంలో వంగి ఉండాలి.

·ఇత్తడి మరియు కాంస్య వంటి కొన్ని రాగి మిశ్రమాలకు, మిశ్రమం మూలకాల ప్రభావం కారణంగా వెల్డింగ్ కష్టం పెరుగుతుంది.వెల్డింగ్ ప్రక్రియ పారామితుల ఎంపికకు శ్రద్ధ ఉండాలి.

అసమాన మెటల్ వెల్డింగ్

·ఒక ఘన పరిష్కారం ఏర్పడుతుంది.

·అసమాన లోహాల మధ్య ఎలక్ట్రోనెగటివిటీలో గణనీయమైన తేడా ఉందా.

·ఇతర ప్రభావితం కారకాలు.

అసమాన లోహాలు అధిక-నాణ్యత వెల్డింగ్ జాయింట్లను ఏర్పరుస్తాయా అనేది ప్రధానంగా భౌతిక లక్షణాలు, రసాయన లక్షణాలు, రసాయన కూర్పు మరియు వెల్డింగ్ చేయవలసిన లోహాల ప్రక్రియ చర్యలపై ఆధారపడి ఉంటుంది.ఇది సాధారణంగా క్రింది అంశాల నుండి పరిగణించబడుతుంది:

·ఒక ఘన పరిష్కారం ఏర్పడుతుందా అనేది అసమాన లోహాలు ద్రవ మరియు ఘన స్థితులలో పరస్పరం కరిగిపోతాయా అనే దానిపై ఆధారపడి ఉంటుంది.అవి ఒకదానికొకటి నిరవధికంగా కరిగించగలిగినప్పుడు మాత్రమే, బలమైన మరియు ఘనమైన వెల్డ్ జాయింట్ ఏర్పడుతుంది.సాధారణంగా, ముఖ్యమైన ద్రావణీయత లేదా అపరిమిత ద్రావణీయత, రెండు లోహాల మధ్య పరమాణు వ్యాసార్థం వ్యత్యాసం సుమారు 14% నుండి 15% కంటే తక్కువగా ఉన్నప్పుడు మాత్రమే సాధించవచ్చు.

·అసమాన లోహాల మధ్య ఎలక్ట్రోనెగటివిటీలో గణనీయమైన వ్యత్యాసం ఉందా అనేది కూడా కీలకం.ఎక్కువ వ్యత్యాసం, వాటి రసాయన అనుబంధం బలంగా ఉంటుంది, ఇది ఘన పరిష్కారాల కంటే సమ్మేళనాలు ఏర్పడటానికి దారి తీస్తుంది.ఫలితంగా, ఏర్పడిన ఘన ద్రావణం యొక్క ద్రావణీయత తగ్గుతుంది మరియు వెల్డ్ జాయింట్ యొక్క బలం కూడా తక్కువగా ఉంటుంది.

·అదనంగా, అసమాన లోహాల వెల్డింగ్ అనేది ద్రవీభవన బిందువులు, ఉష్ణ విస్తరణ యొక్క గుణకాలు, ఉష్ణ వాహకత, నిర్దిష్ట ఉష్ణాలు, ఆక్సీకరణం మరియు ప్రమేయం ఉన్న పదార్థాల ప్రతిబింబం వంటి లక్షణాల ద్వారా బాగా ప్రభావితమవుతుంది.ఈ భౌతిక లక్షణాలలో ఎక్కువ వ్యత్యాసం, వెల్డ్ చేయడం మరింత సవాలుగా ఉంటుంది మరియు ఫలితంగా వెల్డ్ జాయింట్ యొక్క బలం బలహీనంగా ఉంటుంది.

·సాధారణంగా, రాగి, అల్యూమినియం మరియు నికెల్తో కూడిన ఉక్కు, అలాగే నికెల్తో రాగి వంటి అసమాన లోహ పదార్థాల లేజర్ వెల్డింగ్ మంచి వెల్డిబిలిటీని ప్రదర్శిస్తుంది, ఇది సంతృప్తికరమైన వెల్డింగ్ నాణ్యతకు దారి తీస్తుంది.

లేజర్ వెల్డింగ్ వివిధ రంగాలలో విస్తృతమైన అనువర్తనాలను కనుగొంటుంది, వీటిలో కింది ప్రాంతాలకు మాత్రమే పరిమితం కాదు:

1: అసమాన మెటల్ వెల్డింగ్

ఆటోమోటివ్, ఏరోస్పేస్, ఎలక్ట్రానిక్స్ మరియు మెకానికల్ ఇంజనీరింగ్ వంటి తయారీ పరిశ్రమలలో లేజర్ వెల్డింగ్ విస్తృతంగా ఉపయోగించబడుతుంది.ఇది వెల్డింగ్ భాగాలు మరియు అసెంబ్లింగ్ నిర్మాణాల కోసం ఉపయోగించబడుతుంది, ఉత్పత్తి సామర్థ్యం మరియు ఉత్పత్తి నాణ్యతను మెరుగుపరుస్తుంది.

2: వైద్య పరికరాలు

వైద్య పరికరాల తయారీలో, లేజర్ వెల్డింగ్ అనేది చిన్న, ఖచ్చితమైన భాగాలను కనెక్ట్ చేయడానికి మరియు అసెంబ్లింగ్ చేయడానికి ఉపయోగించబడుతుంది, పదార్థాలపై అధిక వేడి ప్రభావాన్ని నివారించేటప్పుడు అధిక-నాణ్యత ఉత్పత్తులను నిర్ధారిస్తుంది.

3: ఎలక్ట్రానిక్స్

అధిక ఖచ్చితత్వం మరియు తక్కువ ఉష్ణ ఇన్పుట్ కారణంగా, సర్క్యూట్ బోర్డ్ వెల్డింగ్ మరియు మైక్రోఎలక్ట్రానిక్ భాగాలతో సహా ఎలక్ట్రానిక్ పరికరాల తయారీలో లేజర్ వెల్డింగ్ విస్తృతంగా వర్తించబడుతుంది.

4: ఏరోస్పేస్

లేజర్ వెల్డింగ్ అనేది ఏరోస్పేస్ సెక్టార్లో ఎయిర్క్రాఫ్ట్ మరియు ఏరోస్పేస్ కాంపోనెంట్ల తయారీకి ఉపయోగించబడుతుంది, తేలికైన డిజైన్ మరియు అధిక-శక్తి కనెక్షన్లను అనుమతిస్తుంది.

5: శక్తి రంగం

శక్తి పరిశ్రమలో, సౌర ఫలకాలు, అణు విద్యుత్ పరికరాలు మరియు శక్తి ఉత్పత్తికి సంబంధించిన ఇతర భాగాల తయారీకి లేజర్ వెల్డింగ్ను ఉపయోగిస్తారు.

6: ఆభరణాలు మరియు వాచ్మేకింగ్

సున్నితమైన మరియు క్లిష్టమైన నిర్మాణాలకు దాని అనుకూలత కారణంగా, లేజర్ వెల్డింగ్ తరచుగా నగలు మరియు గడియారాల తయారీలో సున్నితమైన భాగాలను కనెక్ట్ చేయడానికి మరియు మరమ్మత్తు చేయడానికి ఉపయోగిస్తారు.

7: ఆటోమోటివ్ పరిశ్రమ

ఆటోమోటివ్ తయారీలో, ఆటోమోటివ్ భాగాలను కనెక్ట్ చేయడానికి, వెల్డింగ్ సామర్థ్యాన్ని మెరుగుపరచడానికి మరియు ఉత్పత్తి నాణ్యతను పెంచడానికి లేజర్ వెల్డింగ్ ఉపయోగించబడుతుంది.

మొత్తంమీద, లేజర్ వెల్డింగ్ యొక్క అధిక ఖచ్చితత్వం, వేగం మరియు పాండిత్యము తయారీ మరియు ఉత్పత్తి రంగాలలో విస్తృతంగా వర్తించేలా చేస్తాయి.

由用户整理投稿发布,不代表本站观点及立场,仅供交流学习之用,如涉及版权等问题,请随时联系我们(yangmei@bjjcz.com),我们将在第一时间给予处理。

పోస్ట్ సమయం: జనవరి-17-2024