Lazer Kaynağının Prensipleri

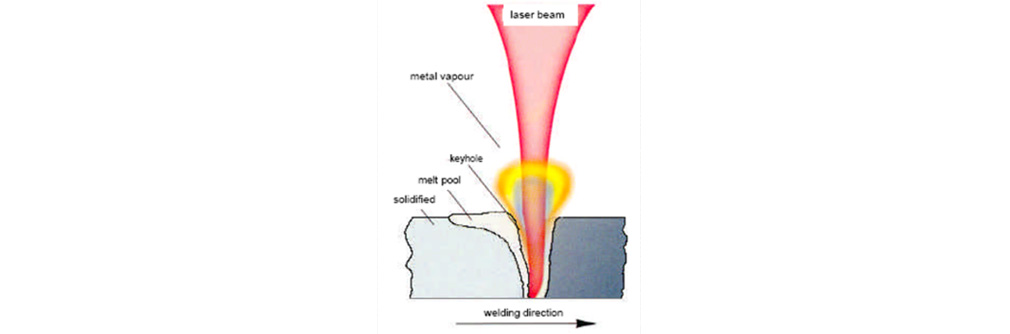

Lazer kaynakÇalışmak için lazer ışınının mükemmel yön ve yüksek güç yoğunluğu özelliklerinden yararlanır.Lazer ışını optik bir sistem aracılığıyla çok küçük bir alana odaklanarak çok kısa sürede yüksek konsantrasyonlu bir ısı kaynağı oluşturur.Bu işlem malzemeyi kaynak noktasında eriterek katılaşmış bir kaynak noktası ve dikiş oluşturur.

·Lazer kaynağı genel olarak iletim kaynağı ve derin nüfuz kaynağı olarak ikiye ayrılır.

·10 lazer güç yoğunluğu5~106w/cm2Lazer iletimli kaynakla sonuçlanır.

·10 lazer güç yoğunluğu5~106w/cm2Lazer derin nüfuzlu kaynakla sonuçlanır.

Lazer Kaynağının Özellikleri

Diğer kaynak yöntemleriyle karşılaştırıldığında lazer kaynağı aşağıdaki özelliklere sahiptir:

·Odaklanmış enerji, yüksek kaynak verimliliği, yüksek işleme hassasiyeti ve kaynak dikişinin geniş derinlik/genişlik oranı.

·Düşük ısı girişi, küçük ısıdan etkilenen bölge, minimum artık gerilim ve iş parçasında düşük deformasyon.

·Temassız kaynak, fiber optik iletim, iyi erişilebilirlik ve yüksek düzeyde otomasyon.

·Hammadde tasarrufu sağlayan esnek bağlantı tasarımı.

·Kaynak enerjisi hassas bir şekilde kontrol edilebilir, böylece istikrarlı kaynak sonuçları ve iyi bir kaynak görünümü sağlanır.

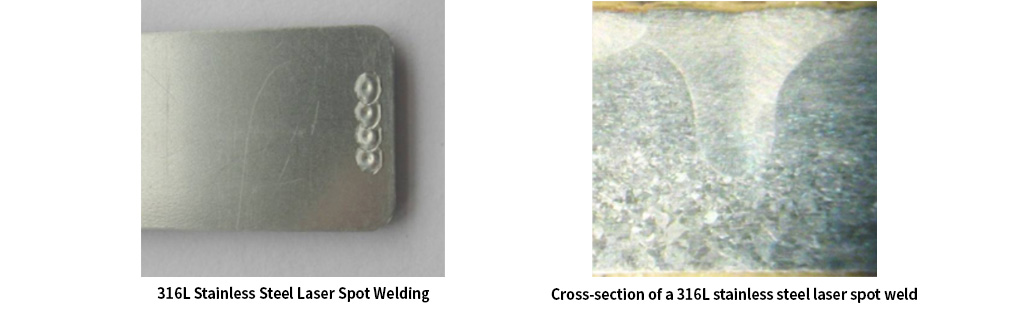

Çelik ve Alaşımlarının Kaynağı

·Paslanmaz çelik, standart bir kare dalga kullanarak iyi kaynak sonuçları elde edebilir.

·Kaynaklı yapıları tasarlarken kaynak noktalarını mümkün olduğunca metalik olmayan maddelerden uzak tutmaya çalışın.

·Mukavemet ve görünüm gereksinimlerini karşılamak için yeterli kaynak alanı ve iş parçası kalınlığının ayrılması tavsiye edilir.

·Kaynak sırasında iş parçasının temizliğinin ve ortamın kuruluğunun sağlanması esastır.

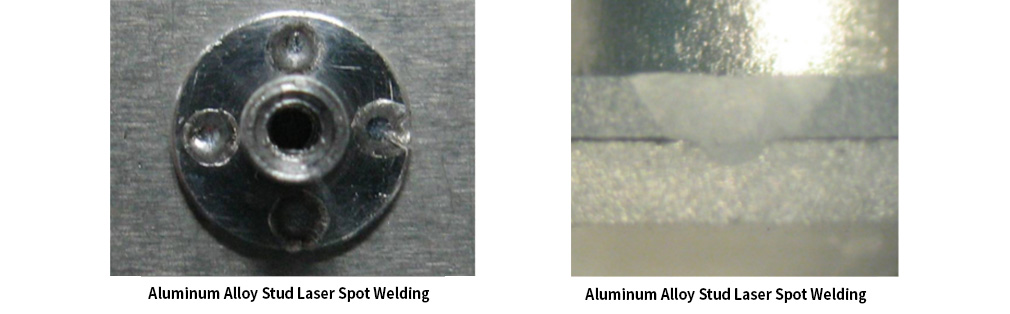

Alüminyum ve Alaşımlarının Kaynağı

·Alüminyum alaşımlı malzemeler yüksek yansıtma özelliğine sahiptir;bu nedenle kaynak sırasında yüksek bir lazer tepe gücüne ihtiyaç vardır.

·Darbeli nokta kaynağı sırasında kaynak mukavemetini etkileyen çatlaklar oluşmaya eğilimlidir.

·Malzeme bileşimi ayrışmaya eğilimlidir ve bu da sıçramaya yol açar.Yüksek kaliteli hammaddelerin seçilmesi tavsiye edilir.

·Genel olarak, büyük nokta boyutu ve uzun darbe genişliğinin kullanılması daha iyi kaynak sonuçları elde edilmesini sağlayabilir.

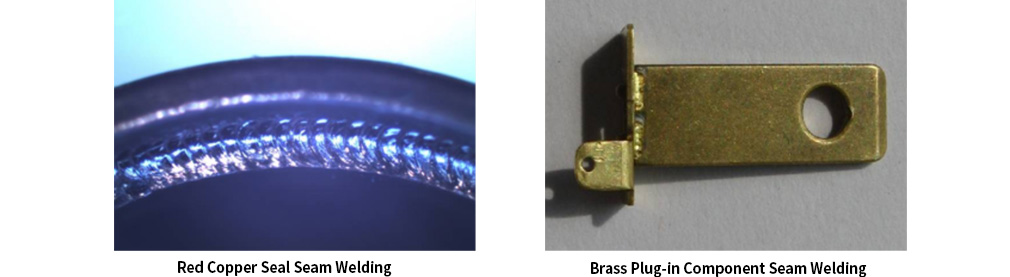

Bakır ve Alaşımlarının Kaynağı

·Bakır malzemeler, alüminyum alaşımlara kıyasla daha yüksek bir yansıtma özelliğine sahiptir ve kaynak için daha yüksek tepe lazer gücü gerektirir.Lazer kafasının belirli bir açıda eğilmesi gerekir.

·Pirinç ve bronz gibi bazı bakır alaşımlarında, alaşım elementlerinin etkisi nedeniyle kaynak zorluğu artar.Kaynak proses parametrelerinin seçimine dikkat edilmelidir.

Farklı Metal Kaynak

·Katı bir çözüm oluşturulabilir mi?

·Farklı metaller arasında elektronegatiflik açısından önemli bir fark var mı?

·Diğer etkileyici faktörler.

Farklı metallerin yüksek kaliteli kaynak bağlantıları oluşturup oluşturamayacağı esas olarak kaynak yapılacak metallerin fiziksel özelliklerine, kimyasal özelliklerine, kimyasal bileşimine ve proses ölçümlerine bağlıdır.Bu genellikle aşağıdaki yönlerden değerlendirilir:

·Katı bir çözeltinin oluşup oluşmayacağı, farklı metallerin sıvı ve katı hallerde karşılıklı olarak çözünüp çözülemeyeceğine bağlıdır.Ancak birbirleri içinde süresiz olarak çözünebildikleri zaman güçlü ve sağlam bir kaynak bağlantısı oluşturulabilir.Genel olarak önemli bir çözünürlük, hatta sınırsız bir çözünürlük, yalnızca iki metal arasındaki atom yarıçapı farkı yaklaşık %14 ila %15'ten az olduğunda elde edilebilir.

·Benzer olmayan metaller arasında elektronegatiflik açısından önemli bir fark olup olmadığı da çok önemlidir.Fark ne kadar büyük olursa, kimyasal afiniteleri de o kadar güçlü olur ve bu da katı çözeltiler yerine bileşiklerin oluşumuna yol açar.Sonuç olarak oluşan katı çözeltinin çözünürlüğü azalır ve kaynak bağlantısının mukavemeti de azalır.

·Ek olarak, farklı metallerin kaynaklanması, ilgili malzemelerin erime noktaları, termal genleşme katsayıları, termal iletkenlikler, spesifik ısılar, oksitlenebilirlik ve yansıtıcılık gibi özelliklerinden büyük ölçüde etkilenir.Bu fiziksel özelliklerdeki fark ne kadar büyük olursa, kaynak yapmak o kadar zor olur ve ortaya çıkan kaynak bağlantısının mukavemeti de o kadar zayıf olur.

·Genellikle çelik, bakır, alüminyum ve nikel ile bakırın nikel ile lazerle kaynağı, iyi kaynaklanabilirlik sergileyerek tatmin edici kaynak kalitesi sağlar.

Lazer kaynağı, aşağıdaki alanlar dahil ancak bunlarla sınırlı olmamak üzere çeşitli sektörlerde kapsamlı uygulamalara sahiptir:

1: Farklı Metal Kaynağı

Lazer kaynağı otomotiv, havacılık, elektronik ve makine mühendisliği gibi imalat endüstrilerinde yaygın olarak kullanılmaktadır.Bileşenlerin kaynaklanması ve yapıların montajı için kullanılır, üretim verimliliğini ve ürün kalitesini artırır.

2: Tıbbi Cihazlar

Tıbbi cihazların imalatında, küçük, hassas bileşenlerin bağlanması ve montajı için lazer kaynaktan yararlanılır, böylece malzemeler üzerinde aşırı ısı etkisi önlenirken yüksek kaliteli ürünler sağlanır.

3: Elektronik

Yüksek hassasiyeti ve düşük ısı girdisi nedeniyle lazer kaynağı, devre kartı kaynağı ve mikroelektronik bileşenler de dahil olmak üzere elektronik cihazların imalatında yaygın olarak uygulanmaktadır.

4: Havacılık

Lazer kaynağı, havacılık sektöründe uçak ve havacılık bileşenlerinin üretiminde kullanılmakta olup, hafif tasarım ve yüksek mukavemetli bağlantılara olanak sağlar.

5: Enerji Sektörü

Enerji endüstrisinde, güneş panelleri, nükleer güç ekipmanları ve enerji üretimiyle ilgili diğer bileşenlerin üretiminde lazer kaynak kullanılmaktadır.

6: Mücevher ve Saatçilik

İnce ve karmaşık yapılara uyarlanabilirliği göz önüne alındığında, lazer kaynağı genellikle mücevher ve saat imalatında hassas bileşenlerin bağlanması ve onarılması için kullanılır.

7: Otomotiv Endüstrisi

Otomotiv üretiminde lazer kaynağı, otomotiv bileşenlerini bağlamak, kaynak verimliliğini artırmak ve ürün kalitesini artırmak için kullanılır.

Genel olarak, lazer kaynağının yüksek hassasiyeti, hızı ve çok yönlülüğü, onu imalat ve üretim alanlarında yaygın olarak uygulanabilir kılmaktadır.

由用户整理投稿发布,不代表本站观点及立场,仅供交流学习之用,如涉及版权等问题,请随时联系我们(yangmei@bjjcz.com),我们将在第一时间给予处理。

Gönderim zamanı: Ocak-17-2024